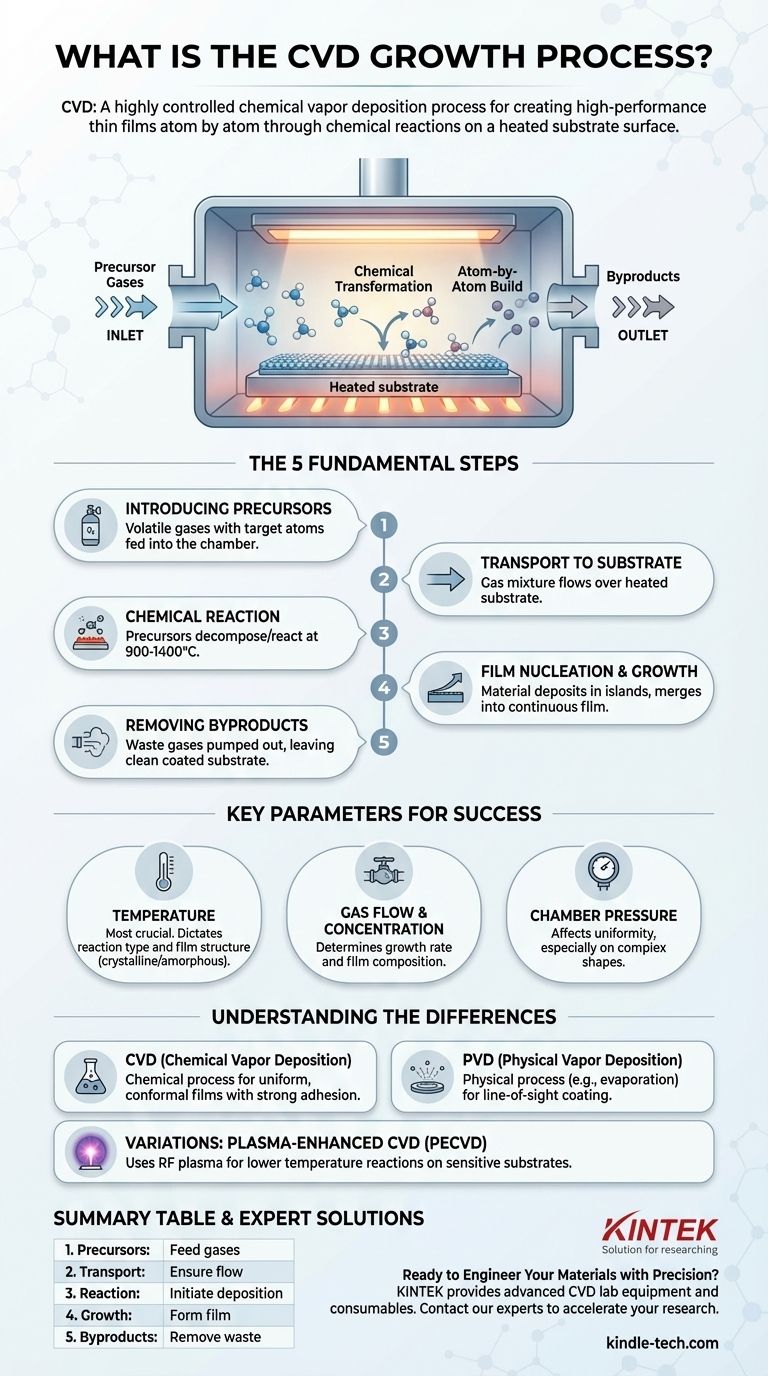

По своей сути, химическое осаждение из газовой фазы (CVD) — это высококонтролируемый процесс, используемый для создания твердой, высокопроизводительной тонкой пленки на поверхности, известной как подложка. Это достигается путем подачи определенных газов, называемых прекурсорами, в реакционную камеру, где они химически реагируют на поверхности нагретой подложки. Эти реакции эффективно «строят» новый слой материала атом за атомом, в результате чего получается тонкое, однородное покрытие.

Центральный принцип CVD — это не физическое размещение, а химическое преобразование. Газы-прекурсоры целенаправленно выбираются для разложения и реакции при определенной температуре, используя поверхность подложки в качестве основы для создания нового, твердого слоя материала с точными свойствами.

Основные этапы роста CVD

Процесс CVD можно понимать как последовательность тщательно контролируемых событий, каждое из которых играет критическую роль в конечном качестве осажденной пленки.

Шаг 1: Введение прекурсоров

Процесс начинается с подачи одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти газы содержат специфические атомы, необходимые для конечной пленки (например, углеродсодержащие газы для создания графена).

Часто инертный газ-носитель используется для разбавления реагентов и контроля их транспортировки к подложке.

Шаг 2: Транспортировка к подложке

Внутри камеры газовая смесь протекает над одной или несколькими подложками, которые расположены таким образом, чтобы обеспечить равномерное воздействие. Молекулы газа диффундируют через пограничный слой, чтобы достичь поверхности подложки.

Шаг 3: Химическая реакция

Подложки нагреваются до точной температуры, обычно от 900 до 1400 °C, хотя некоторые варианты работают при более низких температурах. Это тепло обеспечивает необходимую энергию для запуска химической реакции на поверхности.

Газы-прекурсоры разлагаются, реагируют друг с другом или реагируют с самой подложкой. В некоторых случаях подложка (например, медная фольга для роста графена) также действует как катализатор, облегчая реакцию.

Шаг 4: Зарождение и рост пленки

Химическая реакция осаждает твердый материал на подложку. Это осаждение происходит не сразу; оно начинается в нескольких точках, образуя крошечные «островки» материала.

Эти островки затем растут и сливаются, в конечном итоге образуя непрерывную, твердую пленку по всей поверхности.

Шаг 5: Удаление побочных продуктов

Химические реакции, образующие пленку, также создают нежелательные газообразные побочные продукты. Эти отработанные газы отводятся от поверхности подложки и откачиваются из реакционной камеры.

Этот заключительный этап оставляет после себя только подложку, покрытую вновь образованной, высокоадгезионной тонкой пленкой.

Ключевые параметры, определяющие результат

Успех CVD зависит от точного контроля нескольких ключевых переменных. Эти параметры напрямую влияют на свойства конечной пленки, такие как ее толщина, состав и кристаллическая структура.

Критическая роль температуры

Температура подложки является наиболее важным параметром. Она определяет, какие химические реакции могут происходить и как быстро они протекают, напрямую определяя структуру (например, кристаллическую или аморфную) и качество осажденной пленки.

Поток и концентрация газа

Скорость потока и концентрация газов-прекурсоров определяют скорость роста пленки. Регулировка газовой смеси позволяет создавать пленки с определенным химическим составом или слоистой структурой.

Давление в камере

Давление внутри реакционной камеры влияет на то, как молекулы газа перемещаются и распределяются. Контроль давления необходим для достижения однородной толщины пленки, особенно на сложных, трехмерных поверхностях.

Понимание компромиссов и вариаций

Как и любой передовой технический процесс, CVD не является универсальным решением. Понимание его контекста и вариаций является ключом к его эффективному применению.

CVD против PVD (физическое осаждение из газовой фазы)

Часто возникает путаница между CVD и PVD. PVD — это физический процесс, такой как испарение или распыление, который переносит твердый материал на подложку без химического изменения.

CVD — это химический процесс. Это фундаментальное различие часто позволяет CVD производить пленки, которые более конформны (способны равномерно покрывать сложные формы) и имеют более сильную адгезию, потому что пленка химически связана с подложкой.

Вариации процесса (например, плазменно-усиленное CVD)

Стандартный CVD требует очень высоких температур, что может повредить чувствительные подложки, такие как пластмассы или некоторые электронные компоненты.

Для преодоления этого используются такие вариации, как плазменно-усиленное CVD (PECVD). В PECVD радиочастотное плазменное поле используется для возбуждения газов-прекурсоров, что позволяет химическим реакциям происходить при гораздо более низких температурах.

Специфичность подложки и катализатора

Выбор подложки является весьма преднамеренным. Она может быть инертной основой или активным участником. Например, для выращивания графена методом CVD требуется поверхность металлического катализатора (например, меди или платины), чтобы обеспечить разложение углеродных газов и образование графеновой решетки.

Правильный выбор для вашей цели

Конкретная техника CVD, которую вы используете, должна определяться материалом, который вы осаждаете, и природой вашей подложки.

- Если ваша основная цель — высокочистые кристаллические пленки (например, для полупроводников): Традиционный высокотемпературный CVD является золотым стандартом благодаря точному химическому контролю и способности производить высокоупорядоченные структуры.

- Если ваша основная цель — покрытие термочувствительных материалов (например, полимеров): Низкотемпературный вариант, такой как плазменно-усиленное CVD (PECVD), является правильным выбором для предотвращения повреждения подложки.

- Если ваша основная цель — достижение равномерного покрытия на сложных формах: Газофазная природа CVD делает его превосходящим методы физического осаждения по прямой видимости, обеспечивая высококонформную пленку.

В конечном итоге, CVD — это мощная и универсальная платформа для создания материалов атом за атомом.

Сводная таблица:

| Этап CVD | Ключевое действие | Цель |

|---|---|---|

| 1. Введение прекурсоров | Подача летучих газов в камеру | Поставка атомов для конечной пленки |

| 2. Транспортировка к подложке | Газ протекает над нагретой подложкой | Обеспечение равномерного воздействия и диффузии |

| 3. Химическая реакция | Прекурсоры разлагаются/реагируют на поверхности | Инициирование осаждения твердого материала |

| 4. Зарождение/рост пленки | Островки материала образуются и сливаются | Создание непрерывной, однородной тонкой пленки |

| 5. Удаление побочных продуктов | Отработанные газы откачиваются | Оставление чистого, адгезионного покрытия |

Готовы создавать материалы с высокой точностью?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для химического осаждения из газовой фазы и других сложных процессов. Независимо от того, разрабатываете ли вы полупроводники, покрытия или новые материалы, наши решения разработаны для обеспечения точного контроля и надежности, которые требуются вашим исследованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы CVD и поддержка могут ускорить ваши инновации и помочь вам достичь превосходных результатов в области тонких пленок.

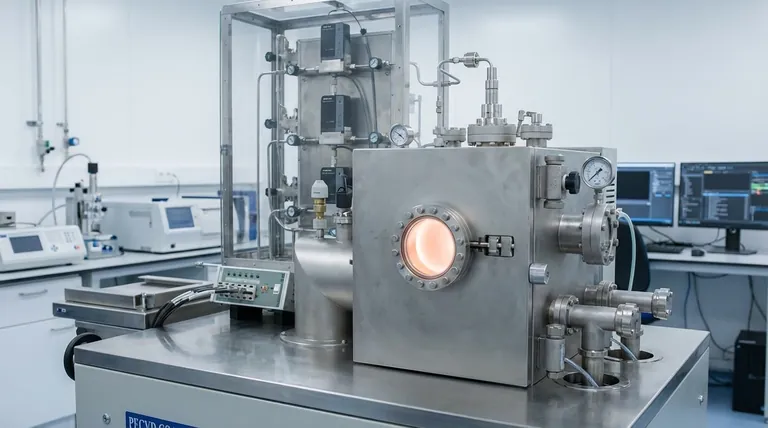

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки