Соотношение сжатия матрицы гранулятора — это критически важный расчет, который определяет взаимосвязь между эффективной длиной отверстия матрицы и его диаметром. Это соотношение не является единым числом для самого гранулятора, а является специфическим свойством сменной матрицы. Оно определяет величину давления, трения и время, которым подвергается сырье во время сжатия, что напрямую контролирует качество и плотность конечных гранул.

Соотношение сжатия является свойством не самого гранулятора, а используемой матрицы. Выбор правильного соотношения является самым важным фактором для соответствия машины вашему сырью, напрямую контролируя качество, плотность и эффективность производства гранул.

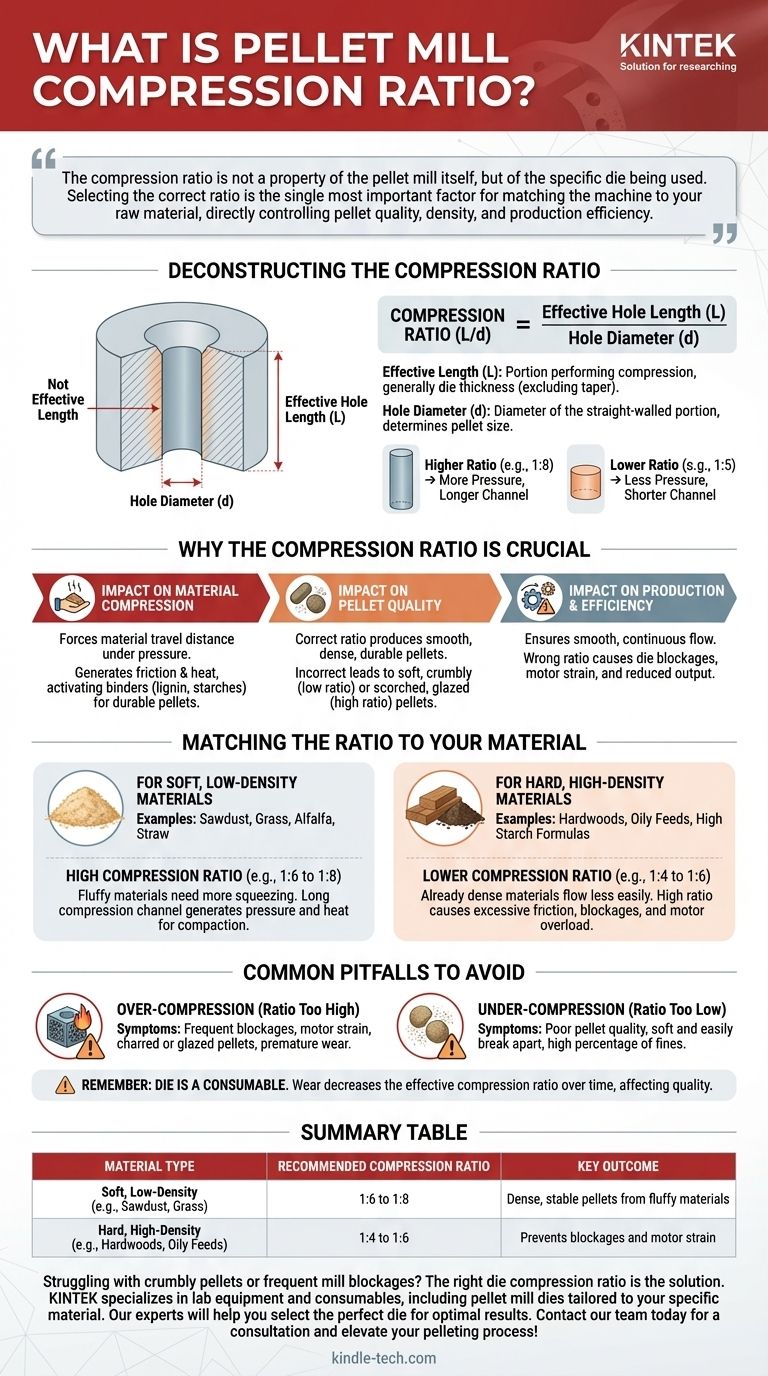

Деконструкция соотношения сжатия

Чтобы эффективно использовать гранулятор, вы должны сначала понять два компонента, которые составляют его важнейшую спецификацию.

Основная формула

Соотношение сжатия рассчитывается по простой формуле: Соотношение сжатия (L/d) = Эффективная длина отверстия (L) / Диаметр отверстия (d).

Более высокое соотношение (например, 1:8) означает, что канал сжатия длинный относительно своей ширины, создавая большее давление. Более низкое соотношение (например, 1:5) указывает на более короткий канал, что приводит к меньшему давлению.

Что такое «эффективная длина» (L)?

Эффективная длина — это та часть отверстия матрицы, которая осуществляет фактическое сжатие. Обычно это толщина плоской матрицы.

Некоторые матрицы имеют зенковку или конус на входе в отверстие, чтобы помочь направить материал. Эффективная длина не включает эту коническую часть.

Что такое «диаметр отверстия» (d)?

Это прямой диаметр прямостенной части отверстия матрицы.

Это измерение напрямую соответствует конечному диаметру гранул, которые вы собираетесь производить. Как отмечалось, один гранулятор может использовать несколько матриц для создания гранул различных размеров.

Почему соотношение сжатия имеет решающее значение

Весь успех операции гранулирования зависит от выбора матрицы с правильным соотношением сжатия для конкретного обрабатываемого материала.

Влияние на сжатие материала

Высокое соотношение сжатия заставляет материал проходить большее расстояние под огромным давлением. Это создает значительное трение и тепло.

Это тепло необходимо для активации природных связующих веществ, таких как лигнин в древесине, или желатинизации крахмалов в кормах для животных, что помогает формировать прочные, плотные гранулы.

Влияние на качество гранул

Правильное соотношение производит гладкие, плотные и долговечные гранулы.

Неправильное соотношение приводит к низкому качеству. Если соотношение слишком низкое, гранулы будут мягкими, рассыпчатыми и пыльными. Если оно слишком высокое, гранулы могут быть обожжены или «глазированы» из-за чрезмерного нагрева и трения.

Влияние на производство и эффективность

Соответствие соотношения материалу обеспечивает плавный, непрерывный поток.

Использование неправильного соотношения приводит к эксплуатационным проблемам. Соотношение, которое слишком высоко для материала, вызовет засоры в матрице, создаст чрезмерную нагрузку на двигатель и резко снизит производительность.

Соответствие соотношения вашему материалу

Различные типы сырья требуют совершенно разных соотношений сжатия для успешного гранулирования. Основной принцип прост: пушистые материалы требуют большего сжатия, в то время как плотные материалы требуют меньшего.

Для мягких, низкоплотных материалов

Материалы, такие как опилки, трава, люцерна и солома, пушистые и плохо поддаются сжатию. Они требуют высокого соотношения сжатия (например, от 1:6 до 1:8).

Длинный канал сжатия необходим для создания достаточного давления и тепла, чтобы уплотнить материал в плотные, стабильные гранулы.

Для твердых, высокоплотных материалов

Материалы, такие как твердые породы древесины или формулы с высоким содержанием масла или крахмала, уже плотные и текут менее легко. Они требуют более низкого соотношения сжатия (например, от 1:4 до 1:6).

Использование высокого соотношения для этих материалов создаст чрезмерное трение, что приведет к засорам, перегрузке двигателя и потенциальному повреждению матрицы и роликов.

Распространенные ошибки, которых следует избегать

Ошибки при выборе матрицы распространены и приводят к разочарованию и плохим результатам. Понимание этих ошибок является ключом к устранению неполадок в вашем процессе.

Пересжатие: частая ошибка

Это происходит, когда соотношение сжатия слишком высоко для материала.

Симптомы включают частые засоры матрицы, перегрузку или остановку двигателя, а также появление гранул обугленными или с блестящей, глазированной поверхностью. Это также вызывает преждевременный износ матрицы и роликов.

Недосжатие: причина низкого качества

Это происходит, когда соотношение сжатия слишком низко для материала.

Основным симптомом является низкое качество гранул. Гранулы будут мягкими, легко рассыпающимися, а конечный продукт будет содержать высокий процент негранулированной пыли или «мелких частиц».

Забывая, что матрица является расходным материалом

Матрица является изнашиваемой частью. Со временем внутренняя часть отверстий изнашивается, немного увеличивая их диаметр.

Этот постепенный износ медленно уменьшает эффективное соотношение сжатия, что может привести к снижению качества гранул в течение срока службы матрицы.

Выбор правильной матрицы для вашего применения

Ваш выбор матрицы всегда должен определяться конкретными характеристиками вашего сырья. Тестирование небольших партий с различными матрицами часто необходимо для нахождения оптимального соотношения.

- Если ваша основная задача — обработка мягких пород древесины, трав или сельскохозяйственной соломы: Вам потребуется матрица с высоким соотношением сжатия (например, от 1:6 до 1:8) для достижения необходимой плотности.

- Если ваша основная задача — обработка плотных твердых пород древесины или сложных материалов: Вам следует выбрать матрицу с более низким соотношением сжатия (например, от 1:4 до 1:6), чтобы предотвратить засоры и снизить нагрузку на машину.

- Если вы сталкиваетесь с высоким уровнем пыли или рассыпчатыми гранулами: Ваше текущее соотношение сжатия, вероятно, слишком низкое для вашего материала и не создает достаточного давления.

- Если ваш гранулятор часто забивается или двигатель перегружается: Ваше соотношение сжатия почти наверняка слишком высокое, создавая чрезмерное трение и сопротивление.

Понимание и освоение соотношения сжатия превращает гранулирование из процесса проб и ошибок в предсказуемую и эффективную операцию.

Сводная таблица:

| Тип материала | Рекомендуемое соотношение сжатия | Ключевой результат |

|---|---|---|

| Мягкие, низкоплотные (например, опилки, трава) | от 1:6 до 1:8 | Плотные, стабильные гранулы из пушистых материалов |

| Твердые, высокоплотные (например, твердые породы древесины, маслянистые корма) | от 1:4 до 1:6 | Предотвращает засоры и перегрузку двигателя |

Боретесь с рассыпчатыми гранулами или частыми засорами гранулятора? Правильное соотношение сжатия матрицы — это решение. KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая матрицы для грануляторов, адаптированные к вашему конкретному материалу — от биомассы и кормов до фармацевтических препаратов. Наши эксперты помогут вам выбрать идеальную матрицу для достижения оптимальной плотности, долговечности и эффективности производства гранул. Свяжитесь с нашей командой сегодня для консультации и улучшите свой процесс гранулирования!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматическая лабораторная гидравлическая таблеточная машина для лабораторного использования

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- пресс таблеток KBR 2т

- Лабораторная пресс-форма для таблетирования порошка в пластиковом кольце XRF & KBR для ИК-Фурье

Люди также спрашивают

- Какое давление (PSI) должно быть у гидравлического пресса? Ответ кроется в тоннаже, а не только в давлении

- Какая машина используется для производства гранул? Полное руководство по грануляторам и системам производства

- Какой механизм может вызвать гидравлический отказ? Предотвратите поломку системы с помощью проактивного ухода за жидкостью

- Какова цель использования лабораторного гидравлического пресса для уплотнения порошка? Достижение точного уплотнения таблеток

- Насколько горячо — это слишком горячо для гидравлики? Защитите свою систему от дорогостоящего теплового повреждения

- Какова функция лабораторного гидравлического пресса при изготовлении таблеток твердого электролита Beta-Al2O3?

- Какую роль играет лабораторный гидравлический пресс в холодной спекании BZY20? Увеличение плотности заготовки до 76%

- Почему для магнитных порошковых сердечников используется лабораторный гидравлический пресс для приложения давления 800 МПа? Достижение пиковой плотности материала