По своей сути, алмазоподобное углеродное (DLC) покрытие в основном состоит из атомов углерода. Однако, в отличие от алмаза или графита, которые имеют однородную кристаллическую структуру, DLC является аморфным, что означает отсутствие дальнего порядка в расположении его атомов. Большинство коммерческих DLC-покрытий также содержат значительное количество водорода, который включается в процессе осаждения из углеводородных исходных газов.

Ключ к пониманию DLC заключается в осознании того, что это не единый материал, а семейство аморфных углеродных покрытий. Его свойства определяются не просто элементами (углеродом и водородом), а соотношением алмазоподобных и графитоподобных связей между его атомами.

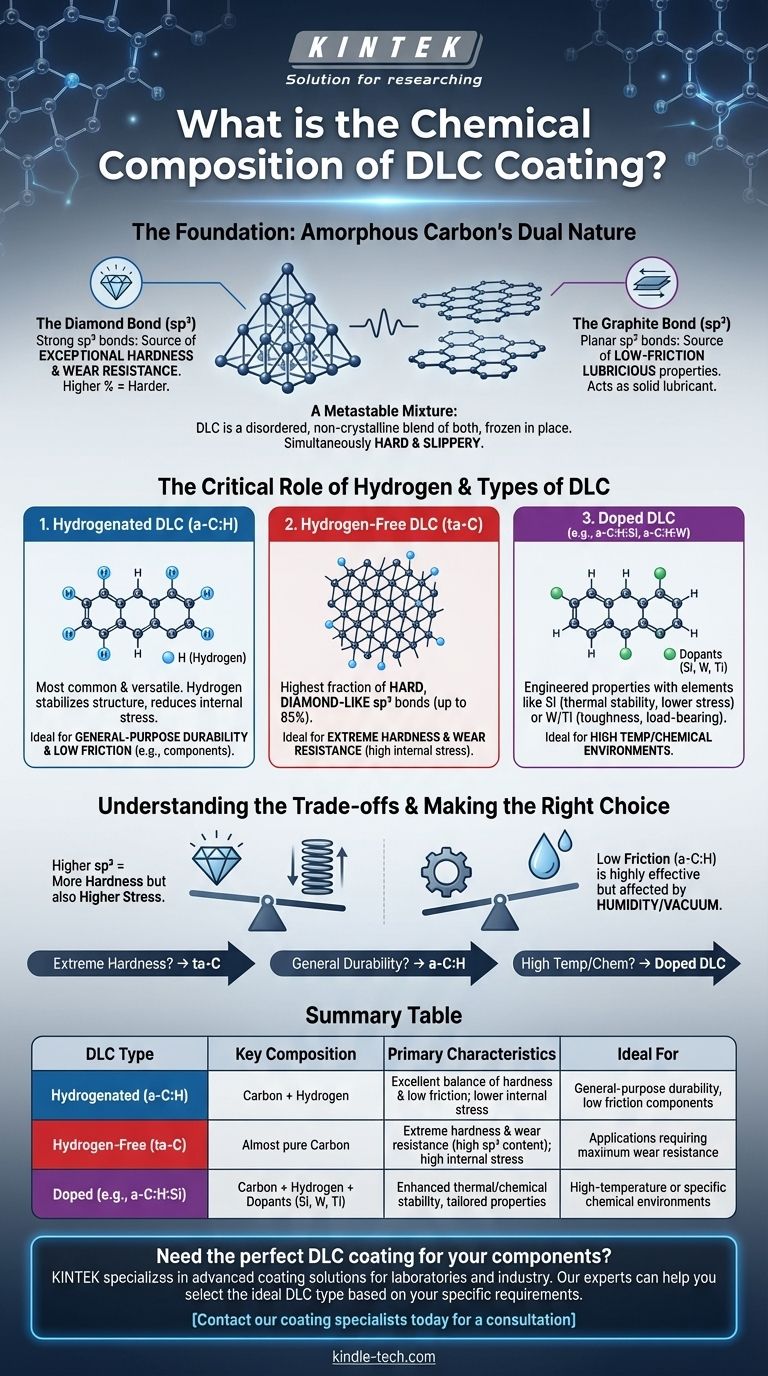

Основа: Двойственная природа аморфного углерода

Уникальное сочетание свойств, присущих DLC — высокая твердость и низкое трение — проистекает из смеси двух различных типов атомных связей, которые может образовывать углерод.

Алмазная связь (sp³)

Это тот же тип связи, что и в природном алмазе. Она создает прочную трехмерную тетраэдрическую решетку.

В DLC-пленке sp³-связи являются источником ее исключительной твердости и износостойкости. Более высокий процент sp³-связей приводит к более твердому покрытию.

Графитовая связь (sp²)

Это тип связи, встречающийся в графите. Она образует плоские гексагональные слои, которые прочны в своей плоскости, но легко скользят друг относительно друга.

sp²-связи являются источником низкого трения и смазывающих свойств DLC. Эти графитовые области действуют как твердая смазка на поверхности покрытия.

Метастабильная смесь

Определяющей характеристикой DLC является то, что это метастабильная, некристаллическая смесь атомов углерода со связями sp³ и sp². Производственный процесс фиксирует эту неупорядоченную атомную структуру, создавая материал, который одновременно тверд как алмаз и скользок как графит.

Критическая роль водорода

Исходный углеводородный газ, используемый во многих процессах осаждения, означает, что водород часто является ключевым компонентом конечного покрытия, создавая так называемый гидрогенизированный аморфный углерод (a-C:H).

Гидрогенизированный DLC (a-C:H)

Это наиболее распространенная и универсальная форма DLC. Во время осаждения атомы водорода присоединяются к углеродной сетке.

Этот процесс стабилизирует структуру, завершая "висячие" связи, что снижает внутреннее сжимающее напряжение. Это делает покрытие более гибким и позволяет наносить его более толстыми слоями без отслаивания, что делает его идеальным для широкого спектра компонентов.

DLC без водорода (ta-C)

Также возможно создание DLC практически без водорода, известного как тетраэдрический аморфный углерод (ta-C).

Эти покрытия имеют гораздо более высокую долю твердых, алмазоподобных sp³-связей (до 85%). Это делает их одними из самых твердых и износостойких среди всех типов DLC, приближаясь по свойствам к чистому алмазу.

Понимание компромиссов

Специфический состав и структура связей DLC-пленки создают ряд компромиссов в производительности, которые критически важны для понимания при любом применении.

Твердость против внутреннего напряжения

Более высокое содержание sp³, особенно в безводородных (ta-C) пленках, обеспечивает исключительную твердость. Однако это также порождает очень высокие внутренние сжимающие напряжения, которые могут сделать покрытие хрупким и ограничить его адгезию или максимальную толщину. Гидрогенизированные (a-C:H) пленки жертвуют некоторой твердостью ради более низкого напряжения и лучшей адгезии.

Трение против окружающей среды

Низкое трение покрытий a-C:H очень эффективно, но может зависеть от рабочей среды, особенно от влажности. Графитовое (sp²) содержание, обеспечивающее смазывающую способность, взаимодействует с атмосферной влагой. В вакууме или очень сухой среде коэффициент трения может увеличиваться.

Добавление других элементов (легирование)

Для дальнейшего улучшения свойств DLC может быть "легирован" другими элементами. Например, добавление кремния (Si) может увеличить термическую стабильность и снизить внутреннее напряжение, в то время как добавление металлов, таких как вольфрам (W) или титан (Ti), может увеличить вязкость и несущую способность. Это создает еще более широкое семейство материалов (например, a-C:H:Si или a-C:H:W).

Правильный выбор для вашего применения

Выбор правильной формулы DLC требует согласования ее химического состава и связей с вашей основной инженерной целью.

- Если ваша основная цель — исключительная твердость и износостойкость: Безводородное (ta-C) покрытие с максимально возможным содержанием sp³ является лучшим выбором.

- Если ваша основная цель — низкое трение и универсальная долговечность: Гидрогенизированное (a-C:H) покрытие обеспечивает отличный баланс смазывающей способности, твердости и низкого внутреннего напряжения.

- Если ваша основная цель — производительность при высоких температурах или в специфических химических средах: Вероятно, потребуется легированный DLC (например, a-C:H:Si) для обеспечения необходимой стабильности.

Понимая химический состав не только по элементам, вы можете выбрать точный тип DLC, который будет функционировать как по-настоящему спроектированная поверхность для вашего компонента.

Сводная таблица:

| Тип DLC | Ключевой состав | Основные характеристики | Идеально для |

|---|---|---|---|

| Гидрогенизированный (a-C:H) | Углерод + Водород | Отличный баланс твердости и низкого трения; более низкое внутреннее напряжение | Универсальная долговечность, компоненты с низким трением |

| Безводородный (ta-C) | Почти чистый углерод | Исключительная твердость и износостойкость (высокое содержание sp³); высокое внутреннее напряжение | Применения, требующие максимальной износостойкости |

| Легированный (например, a-C:H:Si) | Углерод + Водород + Легирующие добавки (Si, W, Ti) | Повышенная термическая/химическая стабильность, индивидуальные свойства | Высокотемпературные или специфические химические среды |

Нужно идеальное DLC-покрытие для ваших компонентов?

Понимание нюансов между гидрогенизированными (a-C:H), безводородными (ta-C) и легированными DLC-покрытиями является ключом к достижению оптимальной производительности. Правильная формула может значительно улучшить твердость, снизить трение и продлить срок службы ваших деталей.

KINTEK специализируется на передовых решениях в области покрытий для лабораторий и промышленности. Наши эксперты помогут вам выбрать идеальный тип DLC на основе ваших конкретных требований к износостойкости, смазывающей способности и стабильности в окружающей среде.

Свяжитесь с нашими специалистами по покрытиям сегодня для консультации и узнайте, как наши инженерные поверхности могут решить ваши самые сложные задачи.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Электрохимическая ячейка для оценки покрытий

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Лабораторная отрезная машина с проволочным алмазным резом и рабочей зоной 800 мм x 800 мм для круговой резки мелких заготовок одинарным алмазным проводом

Люди также спрашивают

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев