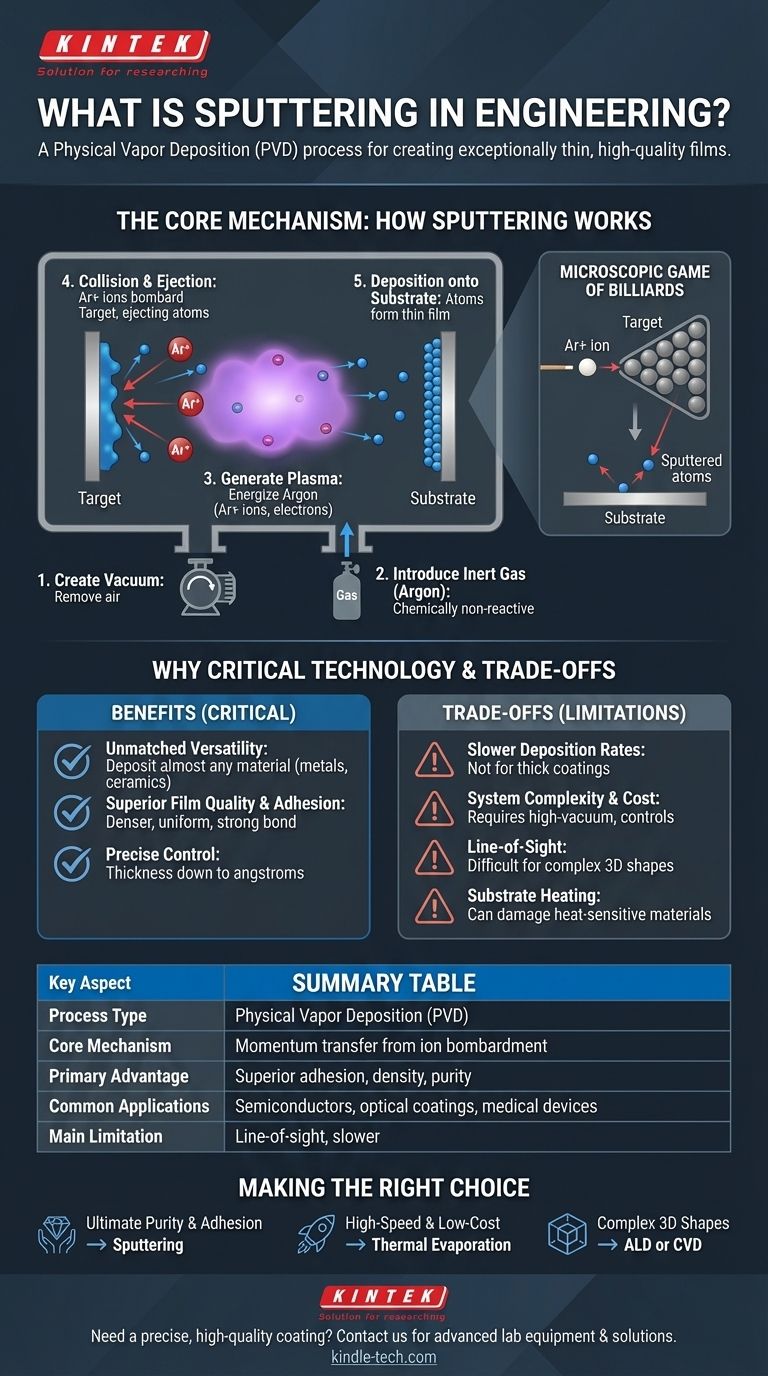

В инженерии напыление (sputtering) — это процесс физического осаждения из паровой фазы (PVD), используемый для создания исключительно тонких, высококачественных пленок материала на поверхности. Он работает путем выброса атомов из исходного материала, известного как «мишень», путем бомбардировки его высокоэнергетическими ионами внутри вакуума. Эти выброшенные атомы затем перемещаются и осаждаются на близлежащем объекте, «подложке», образуя однородное покрытие.

Напыление — это не химическая реакция и не процесс плавления; это физическая передача импульса. Представьте это как микроскопическую игру в бильярд, где энергетические ионы — это биток, ударяющий по стойке атомов (мишени) и выбивающий некоторые из них для покрытия близлежащей поверхности.

Основной механизм: как работает напыление

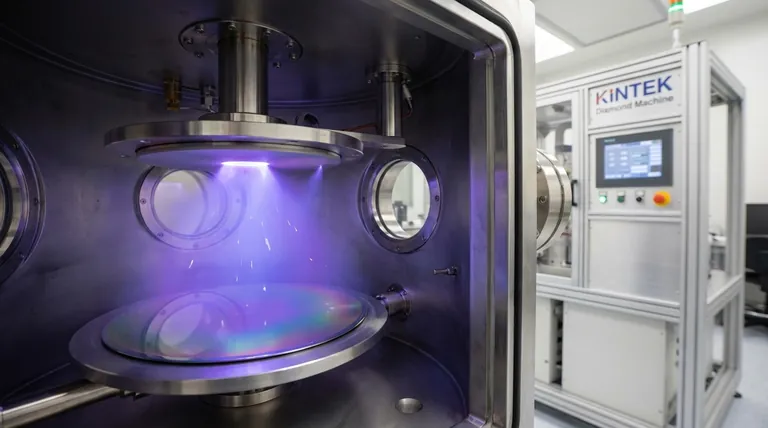

Напыление — это высококонтролируемый процесс, который происходит внутри герметичной вакуумной камеры. Основные шаги остаются неизменными независимо от конкретного наносимого материала.

Шаг 1: Создание вакуума

Сначала из камеры откачивается почти весь воздух для создания вакуума. Это критически важно для предотвращения столкновения распыленных атомов с молекулами воздуха и для предотвращения загрязнения конечной пленки.

Шаг 2: Введение инертного газа

Затем в камеру вводится небольшое, контролируемое количество инертного газа, чаще всего Аргона (Ar). Этот газ химически неактивен и будет использоваться для создания плазмы.

Шаг 3: Генерация плазмы

Внутри камеры прикладывается высокое напряжение, создающее сильное электрическое поле. Это поле ионизирует аргоновый газ, отрывая электроны от атомов аргона и создавая плазму — светящийся ионизированный газ, состоящий из положительных ионов аргона (Ar+) и свободных электронов.

Шаг 4: Столкновение и выброс

Материалу, который необходимо нанести, мишени, придается отрицательный заряд. Это заставляет положительно заряженные ионы аргона из плазмы стремительно ускоряться к ней. Эти ионы с силой ударяются о мишень, передавая свой импульс и выбивая отдельные атомы или молекулы материала мишени. Этот процесс выброса и есть само «напыление».

Шаг 5: Осаждение на подложку

Выброшенные атомы мишени проходят через вакуумную камеру и оседают на подложке (объекте, который покрывается), стратегически расположенной поблизости. По мере накопления этих атомов они наслаиваются друг на друга, образуя тонкую, плотную и высокоадгезионную пленку.

Почему напыление — критически важная технология

Напыление выбирают среди других методов нанесения, когда первостепенное значение имеют качество, чистота и адгезия тонкой пленки. Его преимущества делают его незаменимым в высокопроизводительных приложениях.

Непревзойденная универсальность

С помощью напыления можно наносить практически любой материал. Это включает чистые металлы, сложные сплавы и даже изолирующие керамические соединения, такие как оксиды и нитриды, которые трудно или невозможно нанести другими методами, такими как термическое испарение.

Превосходное качество пленки и адгезия

Атомы, полученные напылением, достигают подложки со значительно большей кинетической энергией, чем испаренные атомы. Эта высокая энергия способствует лучшей подвижности на поверхности, что приводит к получению более плотных, однородных пленок с меньшим количеством дефектов. Это также немного внедряет атомы в поверхность подложки, создавая исключительно прочную адгезию.

Точный контроль толщины

Процесс очень стабилен и воспроизводим, что позволяет точно контролировать толщину и состав пленки. Инженеры могут создавать пленки с толщиной, контролируемой до одного ангстрема (одна десятимиллиардная метра).

Понимание компромиссов

Несмотря на свои мощные преимущества, напыление не является идеальным решением для каждой ситуации. Важно понимать его ограничения.

Более низкие скорости осаждения

Как правило, напыление — более медленный процесс по сравнению с такими методами, как термическое испарение. Это делает его менее экономичным для применений, требующих очень толстых покрытий (многие микрометры).

Сложность и стоимость системы

Системы напыления требуют высоковакуумных насосов, сложных источников питания и средств контроля процесса. Это делает оборудование более сложным и дорогим в приобретении и обслуживании, чем более простые системы нанесения.

Ограничения прямой видимости

Подобно аэрозольному баллончику, напыление — это процесс, требующий прямой видимости. Распыляемый материал движется по прямой линии от мишени к подложке, что затрудняет равномерное покрытие сложных трехмерных форм с поднутрениями или скрытыми поверхностями.

Потенциальный нагрев подложки

Передача энергии от плазмы и конденсирующихся атомов может значительно нагревать подложку. Хотя это иногда полезно, это может повредить чувствительные к нагреву подложки, такие как пластик или некоторые электронные компоненты.

Выбор правильного решения для вашей цели

Выбор метода нанесения полностью зависит от конкретных требований вашего конечного продукта.

- Если ваш главный приоритет — максимальная чистота пленки, плотность и адгезия для сложного материала: Напыление часто является лучшим техническим выбором.

- Если ваш главный приоритет — высокоскоростное, недорогое нанесение простого металла: Такой процесс, как термическое испарение, может быть более эффективным.

- Если ваш главный приоритет — равномерное покрытие сложных 3D-форм: Вам может потребоваться изучить методы, не требующие прямой видимости, такие как атомно-слоевое осаждение (ALD) или химическое осаждение из паровой фазы (CVD).

В конечном счете, понимание принципов напыления позволяет вам выбрать точный производственный процесс для создания высокопроизводительных, долговечных поверхностей.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от ионной бомбардировки (например, аргоном) к материалу мишени |

| Основное преимущество | Превосходная адгезия пленки, плотность и чистота для сложных материалов |

| Типичные применения | Производство полупроводников, оптические покрытия, медицинские приборы |

| Основное ограничение | Процесс прямой видимости; медленнее для толстых покрытий |

Нужно точное, высококачественное покрытие для вашего проекта? Процесс напыления идеально подходит для применений, требующих исключительной чистоты пленки, адгезии и однородности. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для нанесения тонких пленок, обслуживая научно-исследовательские и производственные лаборатории. Позвольте нашим экспертам помочь вам выбрать правильное решение для напыления, чтобы повысить производительность и долговечность вашего продукта. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к покрытию!

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Насколько сложно вырастить бриллиант? Огромная проблема атомно-уровневой точности

- Что такое метод MPCVD? Руководство по синтезу алмазов высокой чистоты

- Как плазменный реактор на основе микроволн способствует синтезу алмаза? Освойте MPCVD с помощью прецизионных технологий

- Что такое MPCVD? Откройте для себя поатомную точность для получения высокочистых материалов

- Каковы преимущества микроволновой плазмы? Более быстрая и чистая обработка для сложных применений