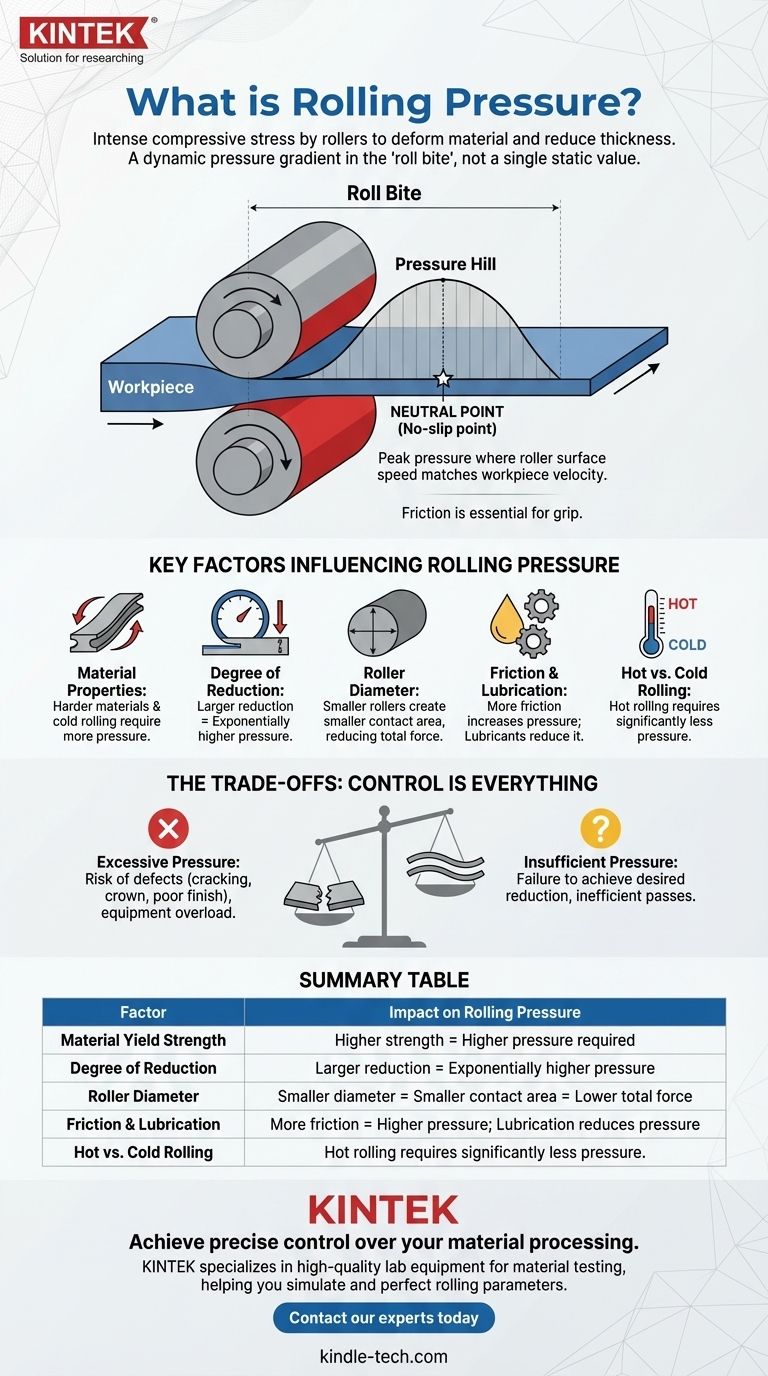

В контексте обработки материалов давление прокатки — это интенсивное сжимающее напряжение, оказываемое валками на заготовку для ее постоянной деформации и уменьшения толщины. Хотя этот термин основан на базовой формуле Давление = Сила / Площадь, он конкретно относится к сложному и неравномерному распределению давления, которое возникает в зоне контакта между валком и материалом, известной как «очаг деформации».

Важный вывод заключается в том, что «давление прокатки» — это не единое, статическое значение. Это динамический градиент давления, который достигает пика в определенной «нейтральной точке», и освоение контроля над этим распределением давления имеет важное значение для достижения желаемых свойств материала и предотвращения дефектов в производстве.

Деконструкция «очага деформации»: Сердце процесса

Понятие давления прокатки бессмысленно без предварительного понимания «очага деформации». Это небольшая дугообразная область, где валки находятся в непосредственном контакте с заготовкой, активно сжимая ее.

Сила против Давления

На практике инженеры часто фокусируются на силе прокатки, которая является общей силой (F), приложенной станом. Давление прокатки (P) — это то, как эта общая сила распределяется по площади контакта (A) очага деформации.

Поскольку площадь контакта изогнута и материал течет, это давление не является равномерным. Оно образует отчетливый «пик давления» при построении по длине контакта.

Кривая распределения давления

Представьте себе график давления вдоль очага деформации. Оно начинается низко, когда материал входит, резко возрастает до пика, а затем снова падает, когда материал выходит. Эта форма представляет собой «пик давления».

Существование этого пика является фундаментальным. Оно показывает, что некоторые части заготовки подвергаются значительно большему напряжению, чем другие, во время процесса прокатки.

Нейтральная точка: Точка без проскальзывания

Пик давления приходится на место, называемое нейтральной точкой или точкой отсутствия проскальзывания.

В этой конкретной точке поверхностная скорость валка идеально соответствует поступательной скорости заготовки. До этой точки валки движутся быстрее материала, втягивая его. После этой точки материал движется быстрее валков, выталкивая себя наружу.

Необходимая роль трения

Трение — это то, что позволяет валкам захватывать заготовку и втягивать ее в очаг деформации. Без трения валки просто скользили бы по поверхности.

Однако это же трение также увеличивает общую силу и энергию, необходимые для деформации, значительно способствуя величине давления прокатки.

Ключевые факторы, влияющие на давление прокатки

Контроль давления прокатки требует управления набором взаимосвязанных переменных. Изменение одной повлияет на все остальные.

Свойства материала

Предел текучести и характеристики упрочнения материала являются основными движущими силами. Более твердые материалы требуют большего давления для деформации. Вот почему горячая прокатка (выше температуры рекристаллизации материала) требует значительно меньшего давления, чем холодная прокатка.

Степень обжатия

Величина изменения толщины за один проход, известная как обжатие, оказывает большое влияние. Попытка большего обжатия требует экспоненциально большей силы и приводит к большему пиковому давлению прокатки.

Геометрия валков

Диаметр валков имеет решающее значение. Валки меньшего диаметра создают меньшую площадь контакта, что может уменьшить общую требуемую силу прокатки. Однако они также более подвержены прогибу, что может повлиять на точность размеров конечного продукта.

Параметры процесса

Такие переменные, как скорость прокатки и использование смазочных материалов, напрямую влияют на трение в очаге деформации. Смазочные материалы используются для уменьшения трения, снижения требуемой силы и предотвращения поверхностных дефектов, но определенное количество трения все же необходимо для протягивания материала.

Понимание компромиссов: Почему контроль — это все

Управление давлением прокатки — это балансирование. Ошибки в расчетах могут привести к низкому качеству, дефектам материала или повреждению самого прокатного стана.

Чрезмерное давление: Риск дефектов

Если давление слишком высокое или распределено неправильно, это может вызвать такие проблемы, как трещины по кромке, неравномерная толщина (бочкообразность) или плохое качество поверхности. В крайних случаях это может привести к перегрузке подшипников стана и приводных двигателей.

Недостаточное давление: Неспособность деформировать

Если давление слишком низкое, желаемое уменьшение толщины не будет достигнуто. Это означает, что заготовка потребует дополнительных проходов, что приведет к потере энергии, времени производства и потенциально нежелательному упрочнению при холодной прокатке.

Баланс скорости и качества

Увеличение скорости прокатки может повысить производительность, но оно также изменяет условия трения в очаге деформации. Это может затруднить поддержание стабильного процесса и негативно повлиять на допуск размеров и качество поверхности конечного продукта.

Правильный выбор для вашей цели

Понимание принципов давления прокатки позволяет манипулировать процессом для достижения конкретного результата.

- Если ваша основная цель — эффективность процесса: Сосредоточьтесь на оптимизации баланса между обжатием за проход и смазкой, чтобы минимизировать общую силу прокатки и потребление энергии.

- Если ваша основная цель — конечные свойства материала: Контролируйте процесс (особенно температуру при горячей прокатке или обжатие при холодной прокатке), чтобы управлять упрочнением и структурой зерна.

- Если ваша основная цель — устранение дефектов: Анализируйте форму «пика давления» и расположение нейтральной точки, поскольку они часто являются первопричиной таких проблем, как растрескивание или плохое качество поверхности.

Овладение динамикой давления прокатки означает овладение контролем над конечной формой и функцией самого материала.

Сводная таблица:

| Фактор | Влияние на давление прокатки |

|---|---|

| Предел текучести материала | Выше прочность = Выше требуемое давление |

| Степень обжатия | Большее обжатие = Экспоненциально выше давление |

| Диаметр валков | Меньший диаметр = Меньшая площадь контакта = Меньшая общая сила |

| Трение и смазка | Больше трения = Выше давление; Смазка снижает давление |

| Горячая против холодной прокатки | Горячая прокатка требует значительно меньшего давления, чем холодная прокатка |

Добейтесь точного контроля над обработкой ваших материалов.

Понимание и управление давлением прокатки имеет решающее значение для достижения желаемых свойств материала, предотвращения дефектов и оптимизации эффективности вашего производства. Независимо от того, является ли вашей целью эффективность процесса, превосходные свойства материала или устранение дефектов, правильное оборудование является фундаментальным.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для испытаний и обработки материалов. Наши решения помогают вам моделировать, анализировать и совершенствовать параметры прокатки в контролируемой среде.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области материаловедения и производственных исследований.

Визуальное руководство

Связанные товары

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Лабораторная горизонтальная мельница с десятью корпусами для лабораторного использования

- Лабораторная планетарная шаровая мельница Шкаф Планетарная шаровая мельница

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Квадратная двухосная пресс-форма для лабораторного использования

Люди также спрашивают

- Каковы функции цилиндрической таблеточной формы и гидравлического пресса в керамике LATP? Создание таблеток высокой плотности

- Какова цель использования пресс-формы при изготовлении образцов катализатора для испытаний? Обеспечение согласованности данных

- Какую роль играют графитовые формы в подготовке графитовой пленки и медного композита? Повышение структурной целостности ГП/МП

- Mould или mold? Руководство по правильному написанию в зависимости от региона

- Какова продолжительность жизни плесени? Она бессмертна, если вы не контролируете влажность