В металлургии алюминия закалка — это процесс быстрого охлаждения алюминиевого сплава после его нагрева до определенной температуры. Это быстрое охлаждение, обычно выполняемое в воде, масле или принудительном воздухе, не приводит к первичному упрочнению алюминия. Вместо этого его критическая функция заключается в фиксации внутренней структуры сплава в определенном, нестабильном состоянии, что является необходимым условием для достижения высокой прочности посредством последующего процесса старения.

Закалка алюминия является контринтуитивной по сравнению со сталью. Этот процесс изначально делает металл более мягким и податливым, удерживая легирующие элементы в растворе. Желаемая твердость и прочность развиваются только позже, в процессе, называемом «старением».

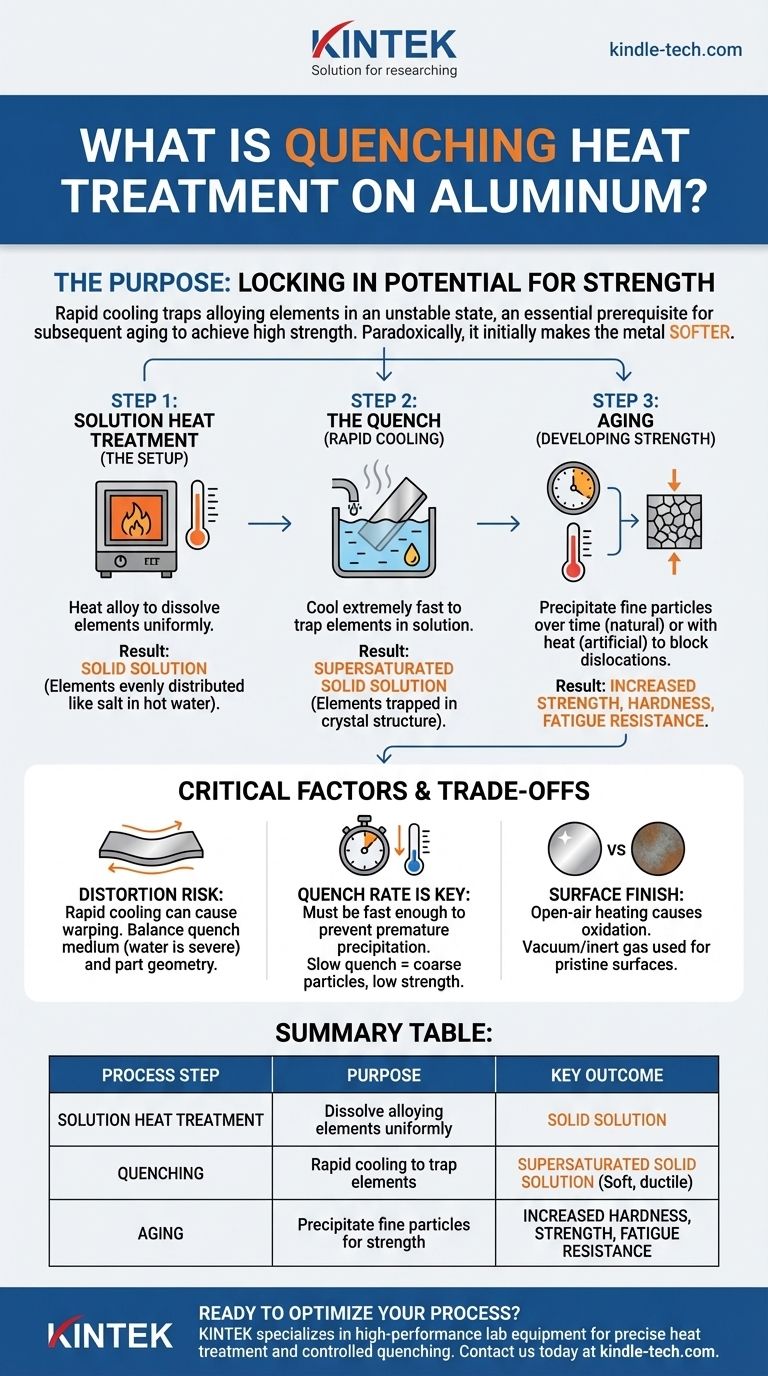

Цель закалки алюминия

Чтобы понять закалку, вы должны сначала понять процесс, частью которого она является: дисперсионное твердение. Это трехэтапная термическая обработка, используемая для конкретных алюминиевых сплавов.

Шаг 1: Термическая обработка на раствор (подготовка)

Перед закалкой алюминиевый сплав нагревают до высокой температуры, обычно чуть ниже его точки плавления.

Целью этого этапа является равномерное растворение основных легирующих элементов (таких как медь, кремний или цинк) в алюминиевой матрице. Представьте себе, что это похоже на растворение соли в горячей воде — элементы распределяются, образуя однородную однофазную структуру, называемую твердым раствором.

Шаг 2: Закалка (фиксация потенциала)

Как только элементы полностью растворятся, материал охлаждается с чрезвычайной скоростью. Это и есть закалка.

Это быстрое охлаждение предотвращает выделение легирующих элементов из раствора по мере охлаждения металла. Они эффективно удерживаются в кристаллической структуре алюминия, создавая пересыщенный твердый раствор.

Шаг 3: Результат закалки (более мягкое состояние)

Сразу после закалки алюминий находится в своем самом мягком, наиболее пластичном и наиболее податливом состоянии.

Это связано с тем, что захваченные легирующие элементы еще не образовали внутренние структуры, препятствующие деформации. Это состояние часто называют состоянием 'W'.

От мягкости к прочности: роль старения

Закаленное состояние является лишь временным. Настоящая прочность развивается на заключительном этапе, известном как старение или обработка на выделение.

Естественное и искусственное старение

Захваченные легирующие элементы со временем естественным образом начнут «выделяться» из пересыщенного раствора, даже при комнатной температуре. Эти выделения представляют собой чрезвычайно мелкие дисперсные частицы, которые действуют как препятствия в кристаллической решетке металла.

Этот процесс называется естественным старением и может занимать дни или недели. Для ускорения и контроля этого процесса материал может быть повторно нагрет до низкой температуры на определенный период. Это называется искусственным старением или «отпуском».

Конечные механические свойства

Эти микроскопические выделения препятствуют движению дислокаций в металле, что является способом его сопротивления деформации. Результатом является значительное увеличение прочности, твердости и усталостной прочности алюминия.

Понимание компромиссов и критических факторов

Хотя закалка необходима для высокопрочного алюминия, этот процесс требует точного контроля для достижения успеха.

Риск деформации

Быстрое изменение температуры во время закалки вызывает значительные внутренние напряжения. Тонкие или сложные по форме детали очень восприимчивы к короблению или деформации. Выбор закалочной среды (вода быстрее и жестче, чем масло или принудительный воздух) является компромиссом между скоростью охлаждения и риском деформации.

Скорость закалки — это все

Охлаждение должно быть достаточно быстрым, чтобы предотвратить неконтролируемое выделение легирующих элементов во время закалки. Если закалка слишком медленная, элементы образуют крупные, грубые частицы, которые очень мало способствуют конечной прочности, фактически сводя на нет термическую обработку.

Окисление и качество поверхности

Нагрев алюминия в открытом воздухе приведет к образованию оксидного слоя на поверхности. Для многих применений это не является проблемой. Однако для компонентов, требующих безупречной поверхности или специфической последующей обработки, термическая обработка может быть выполнена в вакууме или инертной газовой среде для предотвращения этого окисления.

Применение этого к вашему проекту

Конкретные параметры закалки и старения, которые вы выбираете, полностью зависят от конечных свойств, требуемых вашей деталью.

- Если ваша основная цель — максимальная прочность и твердость: Необходима очень быстрая закалка (например, в холодной воде) для достижения наивысшего уровня пересыщения, за которой следует тщательно контролируемый цикл искусственного старения.

- Если ваша основная цель — минимизация деформации: Может потребоваться менее жесткая закалка с использованием полимерного раствора, горячей воды или принудительного воздуха, что часто влечет за собой небольшой компромисс в достижении абсолютной пиковой прочности сплава.

- Если ваша основная цель — обрабатываемость или формуемость: Вы будете выполнять эти операции с алюминием после закалки, но до старения, пока материал находится в своем самом мягком и наиболее пластичном состоянии.

Понимание закалки — это не просто охлаждение металла; это точное управление внутренней структурой алюминия для раскрытия его полного потенциала производительности.

Сводная таблица:

| Этап процесса | Цель | Ключевой результат |

|---|---|---|

| Термическая обработка на раствор | Равномерное растворение легирующих элементов | Создает твердый раствор |

| Закалка | Быстрое охлаждение для улавливания элементов | Образует пересыщенный твердый раствор (мягкое, пластичное состояние) |

| Старение | Выделение мелких частиц для прочности | Увеличивает твердость, прочность и усталостную прочность |

Готовы оптимизировать процесс термической обработки алюминия? В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, разработанных специально для металлургических применений. Независимо от того, нужны ли вам точные печи для термической обработки на раствор или контролируемые системы закалки, наши решения помогут вам достичь превосходных свойств материала с минимальной деформацией. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в разработке и обработке алюминиевых сплавов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию