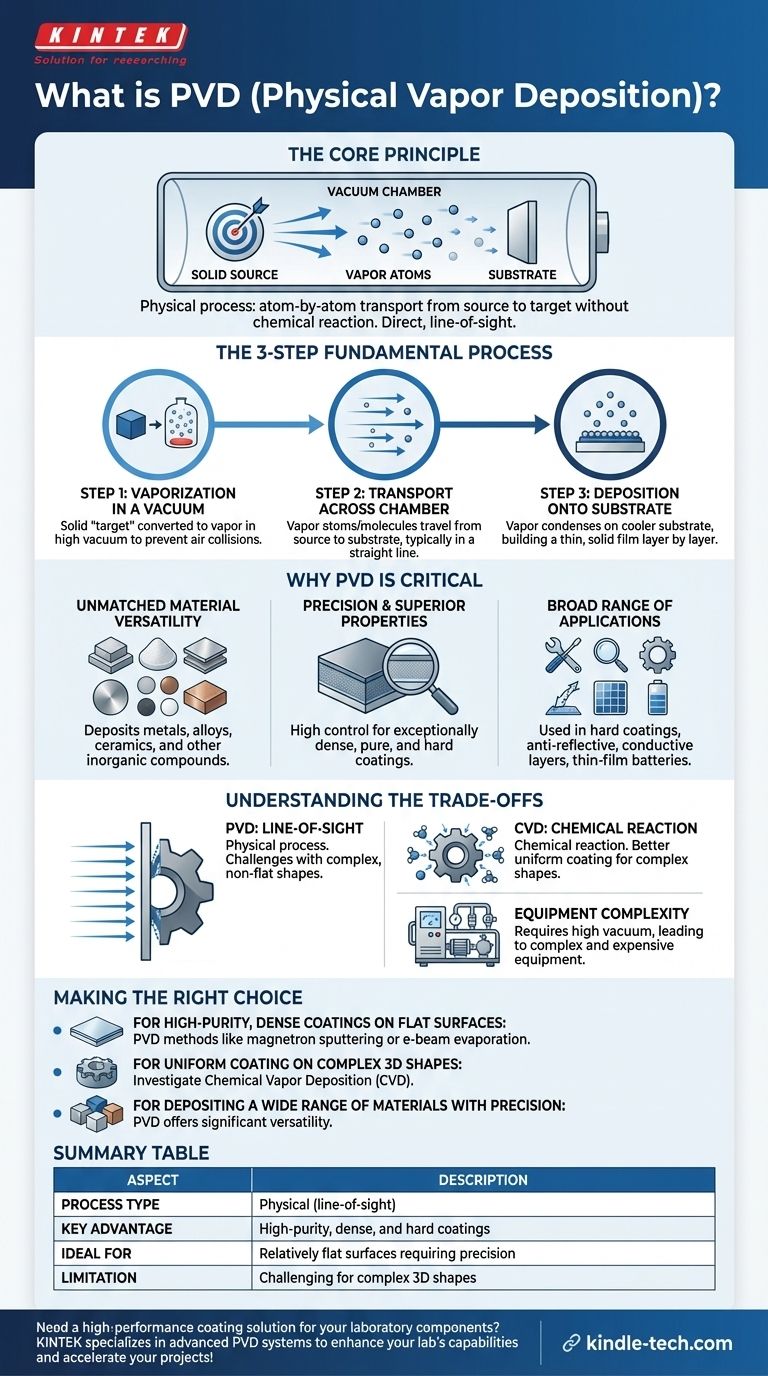

В области передового производства физическое осаждение из паровой фазы (PVD) описывает группу мощных методов осаждения тонких пленок. Все эти процессы работают путем испарения твердого исходного материала в вакуумной камере, а затем осаждения этого пара, атом за атомом, на поверхность целевого объекта, известного как подложка.

Основной принцип PVD заключается в его физической природе — он переносит материал от источника к цели без химической реакции. Этот прямой процесс, осуществляемый по прямой видимости, обеспечивает исключительный контроль над толщиной, структурой и свойствами осажденной пленки.

Фундаментальный процесс PVD

По своей сути, каждая техника PVD следует одним и тем же хронологическим шагам для создания тонкой пленки. Понимание этой последовательности является ключом к оценке ее возможностей.

Шаг 1: Испарение в вакууме

Сначала твердый исходный материал, часто называемый «мишенью», превращается в пар. Это делается внутри высоковакуумной камеры, чтобы гарантировать, что испаренные атомы могут перемещаться, не сталкиваясь с молекулами воздуха.

Шаг 2: Транспортировка через камеру

Испаренные атомы или молекулы перемещаются через вакуумную камеру от источника к подложке. Этот путь обычно прямолинеен, что имеет важные последствия для процесса.

Шаг 3: Осаждение на подложку

Наконец, испаренный материал конденсируется на более холодной подложке, образуя тонкую твердую пленку. Эта пленка нарастает слой за слоем, что позволяет чрезвычайно точно контролировать ее конечную толщину и структуру.

Почему PVD является критически важной технологией

PVD — это не просто лабораторная техника; ее уникальные преимущества сделали ее краеугольным камнем современной промышленности, обеспечивая прорывы во многих областях.

Непревзойденная универсальность материалов

PVD может использоваться для осаждения широкого спектра материалов, включая металлы, сплавы, керамику и другие неорганические соединения. Эта гибкость является значительным преимуществом по сравнению с другими методами, которые ограничены химическими предпосылками.

Точность и превосходные свойства пленки

Высокая степень контроля в процессе PVD позволяет создавать пленки с определенными, желаемыми свойствами. Эти покрытия могут быть исключительно плотными, чистыми и твердыми, предлагая улучшенные характеристики по сравнению с основной подложкой.

Широкий спектр применений

История PVD восходит к Майклу Фарадею в 1838 году, и ее современные применения обширны. Она используется для твердых покрытий на режущих инструментах, антибликовых покрытий на оптике, проводящих слоев в полупроводниковых устройствах и солнечных элементах, а также в тонкопленочных батареях.

Понимание компромиссов

Хотя PVD является мощным методом, это не универсальное решение. Объективная оценка требует понимания его неотъемлемых ограничений.

PVD против химического осаждения из паровой фазы (CVD)

PVD и CVD — это две основные группы методов осаждения. Ключевое различие заключается в том, что PVD — это физический процесс (подобно пескоструйной обработке атомами), в то время как CVD включает химическую реакцию на поверхности подложки, которая производит пленку. CVD часто может более равномерно покрывать сложные, неплоские формы.

Ограничения прямой видимости

Поскольку PVD — это процесс прямой видимости, атомы движутся по прямой линии от источника к подложке. Это затрудняет равномерное покрытие сложных трехмерных форм или внутренней части узких отверстий.

Сложность оборудования и процесса

Достижение и поддержание высокого вакуума, необходимого для PVD, требует сложного и дорогостоящего оборудования. Это может привести к более высоким эксплуатационным расходам и более медленному времени обработки по сравнению с некоторыми безвакуумными методами.

Правильный выбор для вашей цели

Выбор правильного метода осаждения полностью зависит от желаемого результата для конечного продукта.

- Если ваша основная цель — высокочистые, плотные покрытия на относительно плоской поверхности: Методы PVD, такие как магнетронное распыление или электронно-лучевое испарение, являются отличным выбором.

- Если ваша основная цель — покрытие сложных 3D-форм равномерной пленкой: Возможно, вам потребуется рассмотреть химическое осаждение из паровой фазы (CVD) как более подходящую альтернативу.

- Если ваша основная цель — осаждение широкого спектра материалов, особенно металлов и керамики, с точным контролем: PVD предлагает значительно большую универсальность, чем большинство химических методов.

В конечном счете, PVD позволяет инженерам и ученым создавать материалы атом за атомом, обеспечивая передовые характеристики компонентов, которые определяют наш современный мир.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Физический (прямая видимость) |

| Ключевое преимущество | Высокочистые, плотные и твердые покрытия |

| Распространенные материалы | Металлы, сплавы, керамика |

| Идеально подходит для | Относительно плоских поверхностей, требующих точности |

| Ограничение | Сложно для сложных 3D-форм |

Нужно высокоэффективное решение для покрытия компонентов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая системы PVD, чтобы помочь вам создавать точные, долговечные тонкие пленки для ваших исследований и разработок. Наш опыт гарантирует, что вы получите правильное решение для осаждения металлов, сплавов и керамики с исключительным контролем.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология PVD может расширить возможности вашей лаборатории и ускорить ваши проекты!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий