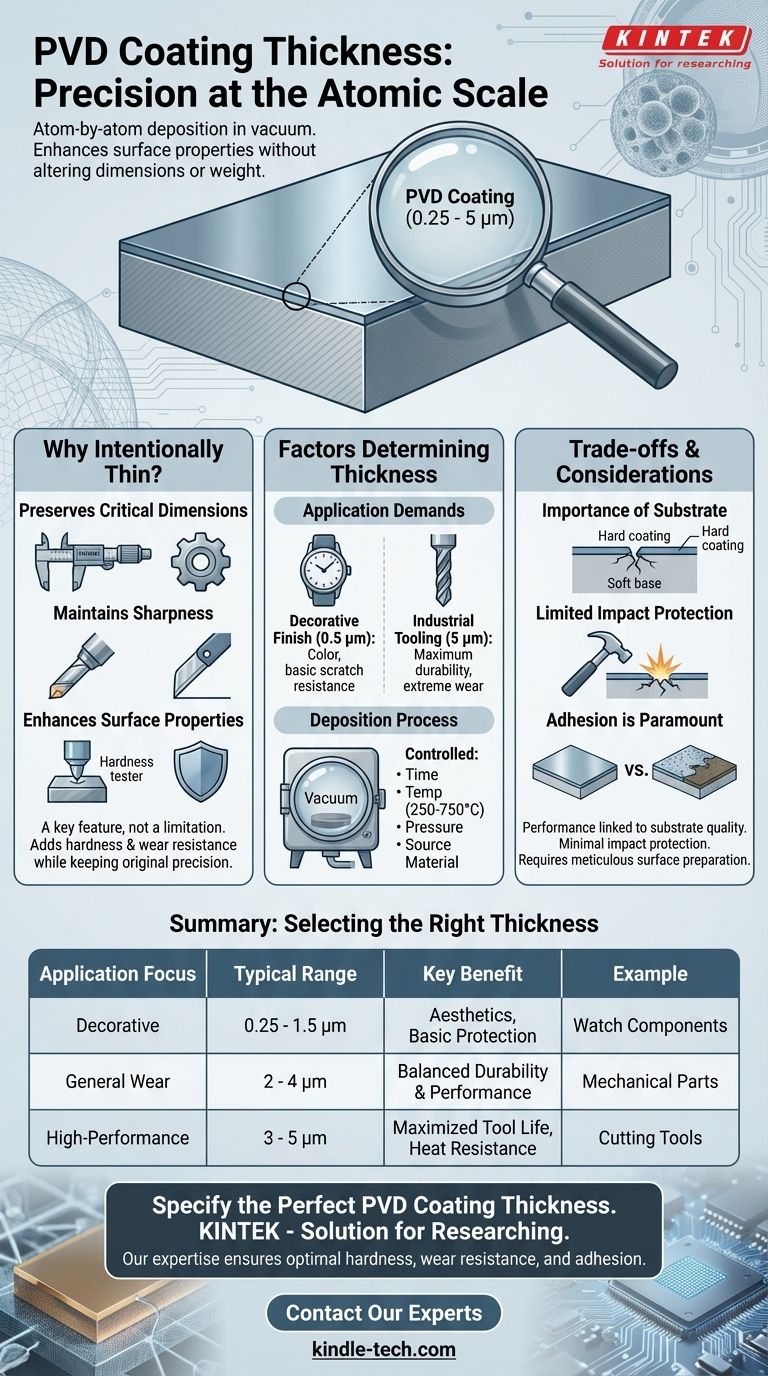

Коротко говоря, толщина PVD-покрытия — это точно контролируемый параметр, обычно варьирующийся от 0,25 до 5 микрон (мкм). Это невероятно тонкая пленка, наносимая атом за атомом в вакууме, предназначенная для улучшения поверхностных свойств материала без существенного изменения его физических размеров или веса.

Основной принцип физического осаждения из паровой фазы (PVD) заключается в том, что его чрезвычайная тонкость является преднамеренной особенностью, а не ограничением. Цель состоит в том, чтобы добавить превосходные поверхностные характеристики, такие как твердость и износостойкость, сохраняя при этом исходную точность, остроту и целостность основы.

Почему PVD-покрытия намеренно тонкие

Эффективность PVD-покрытия обусловлена его молекулярной связью с подложкой, создающей новую высокоэффективную поверхность. Его минимальная толщина является фундаментальной для достижения этого.

Сохранение критических размеров

PVD — это атомарный процесс осаждения, что означает, что он создает покрытие молекула за молекулой. Это приводит к исключительно равномерной и тонкой пленке.

Для прецизионно спроектированных компонентов это критически важно. Покрытие толщиной всего в несколько микрон не изменяет допуски на размеры детали, гарантируя ее точное функционирование в соответствии с замыслом.

Поддержание остроты режущих инструментов

Ключевое применение PVD — на режущих инструментах, таких как сверла и концевые фрезы. Более толстое покрытие закруглило бы режущую кромку, снизив ее остроту и эффективность.

PVD-покрытия, часто толщиной от 3 до 5 микрон для этих применений, достаточно тонки, чтобы сохранить первоначальную остроту лезвия, добавляя при этом значительную твердость и износостойкость. Это снижает силу резания и тепловыделение.

Улучшение поверхностных свойств, а не объема

Цель PVD — не добавление материала, а изменение характеристик существующей поверхности.

Оно придает такие свойства, как повышенная твердость, коррозионная стойкость и сниженное трение, непосредственно материалу подложки, улучшая его характеристики и срок службы.

Факторы, определяющие толщину покрытия

Окончательная толщина PVD-покрытия не является произвольной; она тщательно проектируется на основе конкретных требований применения.

Требования применения

Различные применения требуют разной толщины. Декоративное покрытие на часах может быть толщиной всего 0,5 микрона, чтобы обеспечить цвет и базовую устойчивость к царапинам.

И наоборот, высокопроизводительный промышленный инструмент, подвергающийся экстремальному износу, может потребовать покрытия толщиной около 5 микрон для максимальной долговечности.

Процесс осаждения

PVD — это физический процесс, проводимый в вакууме при высоких температурах, обычно от 250°C до 750°C.

Продолжительность, температура, давление и исходный материал, используемые в процессе, точно контролируются для достижения желаемого состава и толщины покрытия.

Понимание компромиссов тонких пленок

Хотя эти тонкие покрытия очень эффективны, важно понимать контекст, в котором они работают. Их производительность напрямую связана с качеством основного материала.

Важность подложки

PVD-покрытие настолько прочно, насколько прочно основание, на которое оно нанесено. Его свойства определяются основным материалом подложки.

Нанесение чрезвычайно твердого покрытия на мягкую подложку может привести к разрушению, так как основной материал может деформироваться под нагрузкой, что приведет к растрескиванию или отслаиванию твердого покрытия.

Ограниченная защита от ударов

PVD-покрытия обеспечивают выдающуюся устойчивость к абразивному и скользящему износу. Однако их чрезвычайная тонкость обеспечивает минимальную защиту от значительных ударов.

Сильный, резкий удар может пробить покрытие и повредить подложку под ним. Покрытие улучшает долговечность поверхности, а не общую ударную прочность детали.

Адгезия имеет первостепенное значение

Связь между покрытием и подложкой критически важна. PVD обеспечивает отличную адгезию, но это зависит от тщательной подготовки поверхности.

Если поверхность не идеально чиста и не подготовлена, покрытие не будет правильно сцепляться и может отслаиваться, что делает его бесполезным независимо от его толщины.

Выбор правильной толщины для вашего применения

Выбор правильной толщины покрытия — это баланс между требованиями к производительности, функцией компонента и стоимостью.

- Если ваша основная цель — декоративная отделка: Более тонкое покрытие (от 0,25 до 1,5 микрона) обычно достаточно для обеспечения желаемого цвета, текстуры и базовой устойчивости к царапинам.

- Если ваша основная цель — общая износостойкость: Средняя толщина (от 2 до 4 микрон) обеспечивает надежный баланс долговечности и производительности для большинства механических компонентов.

- Если ваша основная цель — высокопроизводительная резка или инструментарий: Более толстое покрытие (от 3 до 5 микрон) необходимо для максимизации срока службы инструмента и термостойкости в сложных промышленных условиях.

В конечном итоге, толщина PVD-покрытия является критически важной переменной проектирования, используемой для создания превосходной поверхности, идеально подходящей для ее предполагаемой задачи.

Сводная таблица:

| Аспект | Типичный диапазон | Ключевая деталь |

|---|---|---|

| Толщина | от 0,25 до 5 микрон (мкм) | Послойное осаждение атом за атомом в вакууме |

| Декоративное использование | от 0,25 до 1,5 мкм | Обеспечивает цвет и базовую устойчивость к царапинам |

| Общая износостойкость | от 2 до 4 мкм | Баланс долговечности и производительности |

| Высокопроизводительный инструмент | от 3 до 5 мкм | Максимизирует срок службы инструмента в сложных условиях |

Вам нужно определить идеальную толщину PVD-покрытия для ваших компонентов?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт гарантирует, что ваши PVD-покрытия обеспечат оптимальную твердость, износостойкость и адгезию для вашего конкретного применения — будь то режущие инструменты, декоративные покрытия или промышленные детали.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах