Важно отметить, что PVD-покрытие не состоит из одного вещества. Это тонкая пленка, состоящая из конкретного материала или комбинации материалов, которые испаряются и осаждаются на поверхности изделия. Распространенные материалы для PVD-покрытий варьируются от промышленных керамик, таких как нитрид титана (TiN) для долговечных инструментов, до драгоценных металлов, таких как золото, для декоративной отделки.

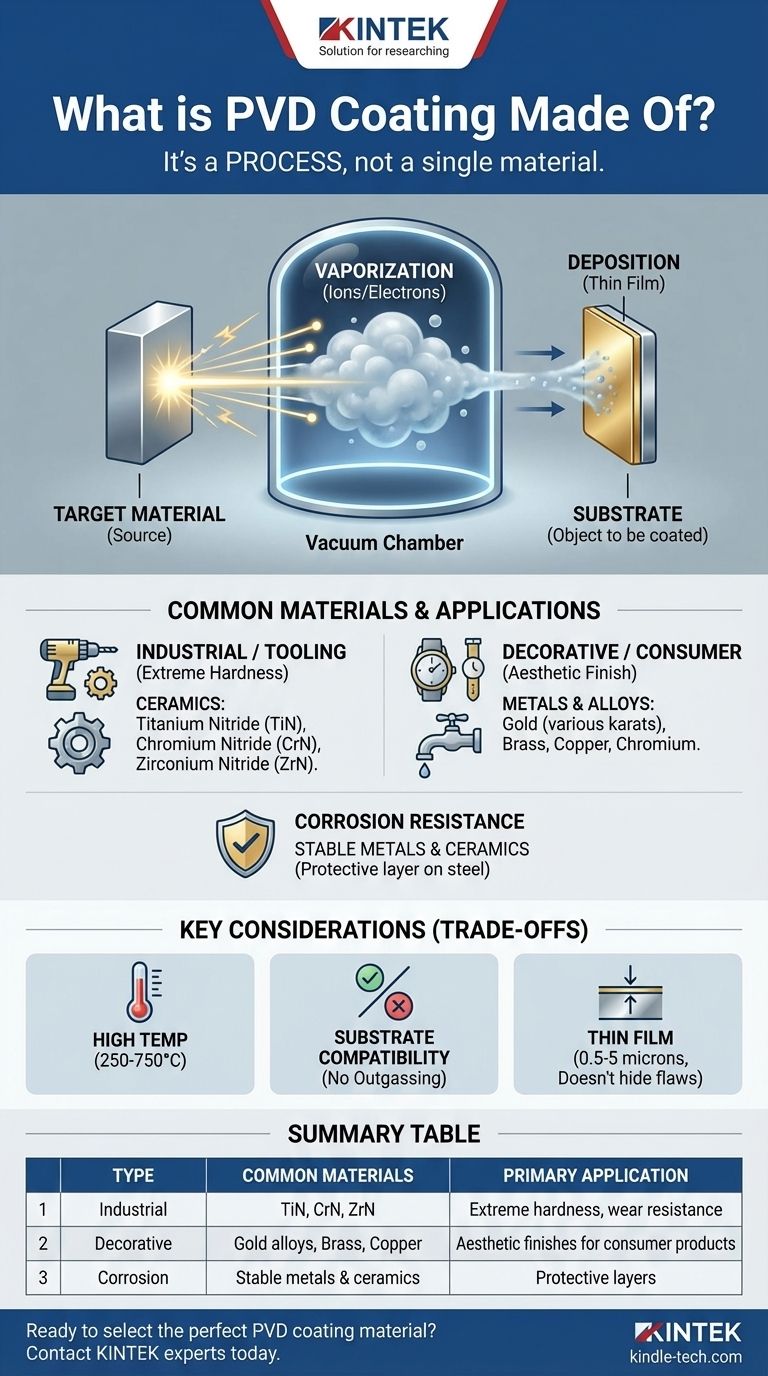

Самая важная концепция, которую необходимо понять, заключается в том, что PVD (физическое осаждение из паровой фазы) — это процесс, а не материал. Конечное покрытие состоит из того твердого материала, который выбран в качестве «мишени» для испарения и нанесения на поверхность изделия в высокотехнологичной вакуумной камере.

Как процесс определяет материал

Состав PVD-покрытия является прямым результатом метода нанесения. Понимание этого процесса проясняет, почему нет единого ответа на вопрос, из чего состоит покрытие.

Роль материала «мишени»

Весь процесс начинается с твердого исходного материала, известного как мишень. Эта мишень является сырьем для покрытия.

Мишень помещается внутрь вакуумной камеры вместе с покрываемым объектом (подложкой).

Испарение и осаждение

Ионы или электроны высокой энергии бомбардируют мишень, выбивая атомы и испаряя их. Этот материал в виде пара затем проходит через вакуумную камеру и конденсируется на подложке.

Это действие формирует очень тонкую, прочно сцепленную пленку на поверхности изделия. Покрытие, буквально, состоит из конденсированного материала мишени.

Молекулярная связь, а не краска

В отличие от традиционного гальванического нанесения или окрашивания, PVD изменяет свойства металла на молекулярном уровне.

В результате получается чрезвычайно прочное покрытие, очень устойчивое к коррозии и окислению, даже если его толщина составляет всего от 0,5 до 5 микрон.

Распространенные материалы, используемые для PVD-покрытий

Выбор материала мишени диктуется желаемым результатом, будь то экстремальная твердость, определенный цвет или химическая стойкость.

Для промышленных применений и инструментов

Для применений, требующих экстремальной твердости и износостойкости, таких как сверла или промышленные компоненты, используется керамика.

Наиболее распространенным примером является нитрид титана (TiN), который значительно увеличивает предел прочности и усталости основного металла. Другие популярные варианты включают нитрид хрома (CrN) и нитрид циркония (ZrN).

Для декоративной отделки и потребительских товаров

Когда внешний вид является основной целью, в качестве материала мишени используются металлы и их сплавы.

Для «золотого PVD» покрытие может состоять из латуни, меди или даже настоящего золота различной пробы (9к, 18к, 24к). Эти покрытия часто наносятся на нержавеющую сталь для таких изделий, как часы, ювелирные изделия и сантехника.

Важность подложки

Конечная производительность также сильно зависит от подложки — материала, который покрывается.

PVD отлично работает на всех семействах сталей, цветных металлах, таких как медь и алюминий, и твердых металлах. Покрытие придает поверхностные свойства, но структурную целостность обеспечивает подложка.

Понимание компромиссов

Несмотря на свою мощность, процесс PVD имеет определенные требования и ограничения, которые определяют его использование.

Требование высокой температуры

PVD — это высокотемпературный процесс, обычно проводимый при температуре от 250°C до 750°C. Это означает, что материал подложки должен выдерживать эти температуры без деформации или разрушения.

Не все материалы можно покрывать

Поскольку процесс происходит в высоком вакууме, некоторые материалы, которые «выделяют газы» (выпускают пары), не подходят.

Например, латунь без надлежащего гальванического слоя и большинство оцинкованных материалов не могут быть эффективно покрыты методом PVD.

Решение на основе тонкой пленки

PVD-покрытие исключительно тонкое. Хотя оно создает твердую и устойчивую поверхность, оно не скроет и не исправит основные дефекты, царапины или структурные недостатки основного материала.

Выбор правильного варианта для вашей цели

Материал PVD-покрытия всегда выбирается для достижения конкретной инженерной или эстетической цели.

- Если ваше основное внимание уделяется экстремальной долговечности и износостойкости: Выбирайте PVD-покрытия на основе керамики, такие как нитрид титана (TiN), для создания исключительно твердой поверхности на инструментах и компонентах.

- Если ваше основное внимание уделяется определенному декоративному цвету: Выбирайте металлическую PVD-мишень, такую как золотой сплав, латунь или хром, чтобы добиться желаемой визуальной отделки потребительских товаров.

- Если ваше основное внимание уделяется коррозионной стойкости: PVD — отличный выбор для нанесения стабильного, нереактивного поверхностного слоя, особенно на базовый материал, такой как нержавеющая сталь.

В конечном счете, материал PVD-покрытия — это намеренный выбор, выбранный для придания определенных качеств долговечности, цвета или стойкости поверхности изделия.

Сводная таблица:

| Тип покрытия | Распространенные материалы | Основное применение |

|---|---|---|

| Промышленное / Инструментальное | Нитрид титана (TiN), Нитрид хрома (CrN), Нитрид циркония (ZrN) | Экстремальная твердость, износостойкость для инструментов и компонентов |

| Декоративное / Потребительское | Золотые сплавы (9к, 18к, 24к), Латунь, Медь, Хром | Эстетическая отделка для часов, ювелирных изделий и сантехники |

| Коррозионная стойкость | Различные стабильные, нереактивные металлы и керамика | Защитные поверхностные слои на базовых материалах, таких как нержавеющая сталь |

Готовы выбрать идеальный материал PVD-покрытия для вашего проекта?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передовых применений нанесения покрытий на поверхности. Наш опыт может помочь вам:

- Достичь превосходной долговечности с помощью покрытий на основе керамики, таких как TiN, для ваших инструментов и промышленных компонентов.

- Создать потрясающую декоративную отделку с помощью металлических PVD-мишеней для ваших потребительских товаров.

- Повысить коррозионную стойкость с помощью стабильных, нереактивных поверхностных слоев.

Позвольте нам помочь вам сделать правильный выбор материала для достижения ваших конкретных инженерных или эстетических целей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в PVD-покрытии и узнать, как решения KINTEK могут повысить производительность и внешний вид вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Вакуумная ловушка прямого охлаждения

- Настольный быстродействующий лабораторный автоклав-стерилизатор 20 л 24 л для лабораторного использования

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий