По своей сути, прессование и спекание — это процесс порошковой металлургии, используемый для создания твердых объектов из порошкового материала без его плавления. Он состоит из двух основных этапов: сначала порошок уплотняется под высоким давлением до желаемой формы (этап «прессования»), а затем эта форма нагревается в контролируемой печи до температуры ниже точки плавления, что заставляет отдельные частицы скрепляться и сплавляться вместе (этап «спекания»).

Основное преимущество прессования и спекания заключается в его способности формировать сложные детали с заданными размерами из материалов — особенно тех, которые имеют очень высокую температуру плавления — энергоэффективным и высокоповторяемым способом, что делает его краеугольным камнем современного производства.

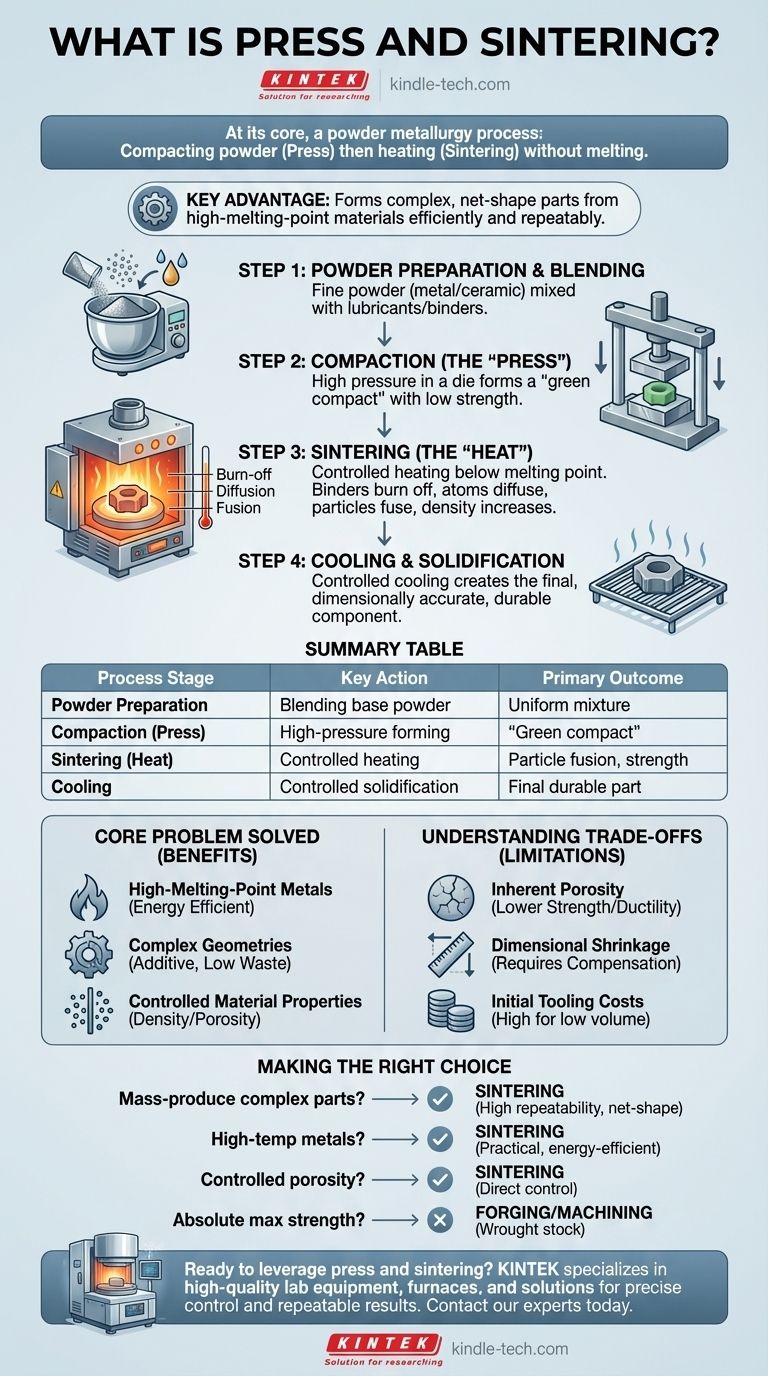

Разбор процесса прессования и спекания

Чтобы по-настоящему понять эту технологию, мы должны рассматривать ее как последовательность тщательно контролируемых шагов, каждый из которых вносит вклад в конечные свойства компонента.

Этап 1: Подготовка и смешивание порошка

Процесс начинается не с твердого блока материала, а с тонкого порошка. Этот основной материал, часто металл или керамика, смешивается с другими элементами.

Эти добавки могут включать смазочные материалы для облегчения уплотнения или связующие вещества (например, воск или полимеры), которые временно удерживают порошок вместе.

Этап 2: Уплотнение (Прессование)

Подготовленная порошковая смесь загружается в прецизионную форму или матрицу. Затем мощный пресс оказывает огромное давление, обычно при комнатной температуре.

Это давление уплотняет порошок, заставляя частицы тесно контактировать и формируя твердый, но хрупкий объект, известный как «сырая заготовка». Эта деталь имеет желаемую форму, но обладает низкой механической прочностью.

Этап 3: Спекание (Нагрев)

Сырая заготовка осторожно извлекается из матрицы и помещается в печь для спекания с контролируемой атмосферой для предотвращения окисления. Процесс нагрева происходит в различных фазах.

Сначала температура повышается, чтобы выжечь связующие вещества, добавленные на начальном этапе. Затем температура повышается еще больше, доходя до точки чуть ниже температуры плавления основного материала.

При этой повышенной температуре в точках контакта между частицами происходит процесс атомной диффузии. Атомы мигрируют через границы частиц, заставляя отдельные зерна сливаться в твердую, единую массу и значительно увеличивая плотность и прочность детали.

Этап 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение определенного времени компонент контролируемо охлаждается. Он затвердевает до своего окончательного, прочного состояния.

Конечная деталь представляет собой твердый объект, размеры которого очень близки к предполагаемой форме, часто требующий минимальной или нулевой последующей механической обработки.

Основная проблема, которую решает спекание

Прессование и спекание — это не просто альтернативный метод производства; это решение для конкретных инженерных задач, где традиционные методы, такие как литье или механическая обработка, не справляются.

Изготовление металлов с высокой температурой плавления

Для таких материалов, как вольфрам, молибден и другие тугоплавкие металлы, достижение их точки плавления требует огромного количества энергии. Спекание полностью обходит эту проблему, позволяя формировать детали при гораздо более низких температурах, что значительно экономит энергию и затраты.

Эффективное создание сложных геометрий

Создание маленькой, замысловатой детали путем ее обработки из большого блока металла (субтрактивное производство) является медленным и приводит к значительному количеству отходов. Спекание — это аддитивный процесс, использующий только то количество материала, которое необходимо для формирования детали.

Это делает его исключительно эффективным для массового производства сложных компонентов, таких как шестерни, втулки и конструкционные автомобильные детали, с высокой степенью согласованности.

Контроль свойств материала

Процесс спекания позволяет точно контролировать конечную плотность детали. Регулируя время, температуру и давление, производители могут создавать компоненты с определенным уровнем пористости.

Это нежелательно для конструкционной детали, но является основной целью при создании таких изделий, как бронзовые подшипники спекания (которые удерживают масло) или металлические фильтры.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективность требует признания присущих прессованию и спеканию компромиссов.

Внутренняя пористость

Если не выполняются вторичные операции, спеченные детали почти всегда сохраняют некоторую степень микроскопической пористости. Это означает, что они, как правило, не такие прочные и пластичные, как детали, изготовленные из полностью плотного кованого или штампованного металла.

Усадка размеров

По мере того как частицы сливаются и деталь уплотняется во время спекания, она сжимается. Эту усадку необходимо точно рассчитать и компенсировать при первоначальном проектировании матрицы для уплотнения. Непредсказуемая усадка может привести к тому, что детали выйдут за пределы допуска.

Первоначальные затраты на оснастку

Закаленные стальные матрицы, необходимые для этапа уплотнения, дороги в проектировании и изготовлении. Эти высокие первоначальные инвестиции означают, что прессование и спекание наиболее рентабельны для средних и крупных серий, где затраты на оснастку могут быть амортизированы на протяжении тысяч деталей.

Принятие правильного решения для вашей цели

Выбор правильного производственного процесса полностью зависит от основной цели вашего проекта.

- Если ваша основная цель — массовое производство сложных металлических деталей: Спекание — отличный выбор благодаря высокой повторяемости, низкому расходу материала и возможности получения деталей с заданными размерами.

- Если ваша основная цель — работа с высокотемпературными металлами: Спекание часто является самым практичным и энергоэффективным доступным методом.

- Если ваша основная цель — создание материалов с контролируемой пористостью (например, фильтров): Этот процесс обеспечивает прямой контроль над конечной плотностью и структурой пор детали.

- Если ваша основная цель — достижение максимально возможной прочности и сопротивления усталости: Вам следует рассмотреть ковку или механическую обработку из пруткового проката, поскольку присущая стандартным спеченным деталям пористость может быть ограничивающим фактором.

В конечном счете, прессование и спекание позволяют инженерам с удивительной эффективностью превращать простой порошок в сложные, функциональные компоненты.

Сводная таблица:

| Этап процесса | Ключевое действие | Основной результат |

|---|---|---|

| Подготовка порошка | Смешивание основного порошка с добавками | Однородная смесь, готовая к уплотнению |

| Уплотнение (Прессование) | Формование под высоким давлением в матрице | Создание хрупкой «сырой заготовки» |

| Спекание (Нагрев) | Контролируемый нагрев ниже точки плавления | Сплавление частиц, повышение прочности и плотности |

| Охлаждение | Контролируемое затвердевание | Конечная, долговечная деталь с заданными размерами |

Готовы использовать прессование и спекание для ваших лабораторных или производственных нужд? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая печи для спекания и решения для порошковой металлургии. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете массовое производство, наш опыт гарантирует точный контроль температуры, повторяемые результаты и энергоэффективную работу. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и помочь вам достичь превосходного качества компонентов.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Какое давление используется при горячем изостатическом прессовании? Достижение полной плотности и превосходных характеристик материала

- Какова история процесса горячего изостатического прессования (HIP)? От ядерных истоков до отраслевого стандарта

- Является ли горячее изостатическое прессование термообработкой? Руководство по его уникальному термомеханическому процессу

- Каковы некоторые привлекательные свойства изделий, полученных методом горячего изостатического прессования? Достижение идеальной плотности и превосходных характеристик

- Каковы компоненты системы горячего изостатического прессования? Руководство по основному оборудованию для ГИП