В области термической обработки азотирование — это химико-термический процесс поверхностного упрочнения, при котором азот диффундирует в поверхность металла, создавая упрочненный внешний слой. Этот процесс используется для значительного повышения поверхностной твердости, износостойкости и коррозионной стойкости без изменения основных свойств детали.

По своей сути азотирование решает фундаментальную инженерную задачу: как сделать поверхность детали исключительно прочной, не делая при этом всю деталь хрупкой. Это достигается за счет химического изменения только поверхности при относительно низких температурах, что приводит к минимальным деформациям и превосходным эксплуатационным характеристикам.

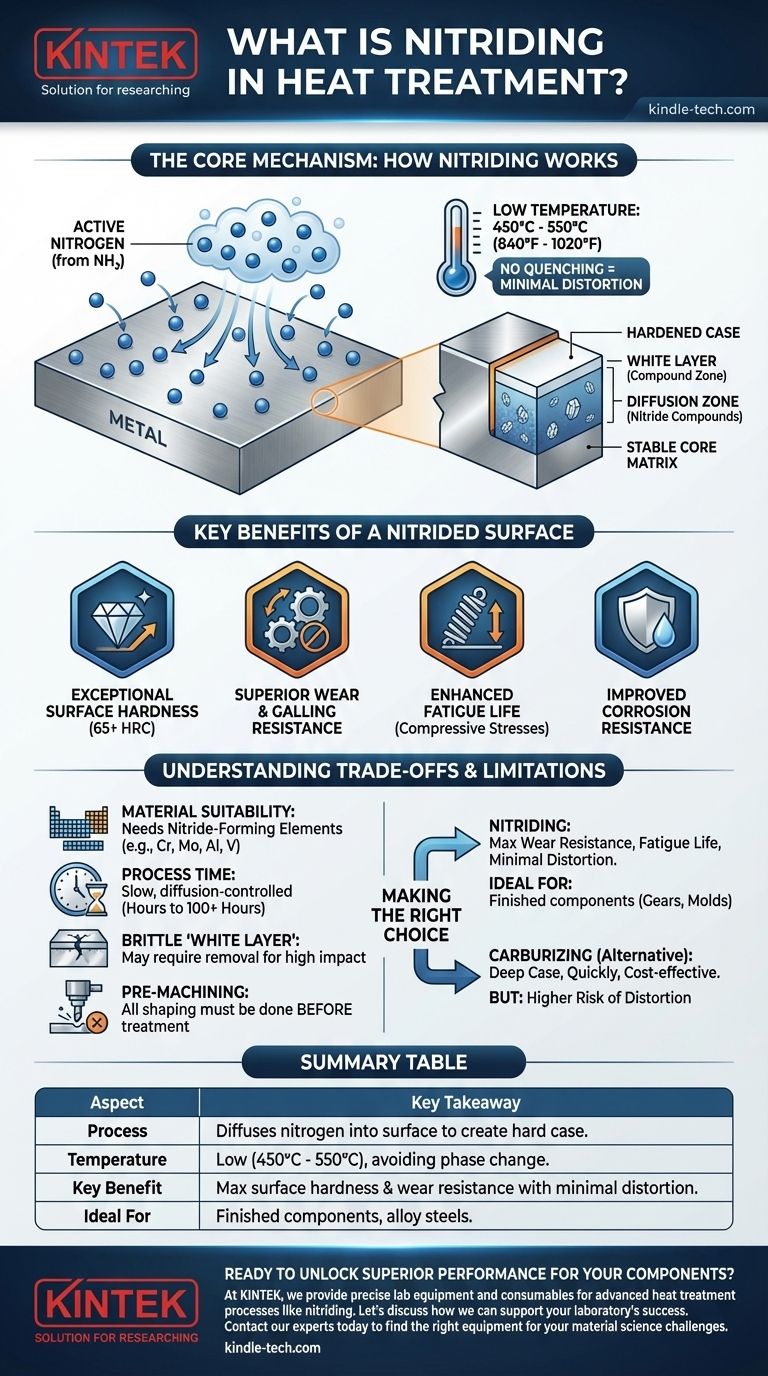

Основной механизм: как работает азотирование

Азотирование — это процесс поверхностной диффузии, а не изменение объема материала. Он основан на введении активных атомов азота на поверхность стальной или легированной детали, которые затем диффундируют в материал.

Роль активного азота

Процесс требует источника новорожденного, или атомного, азота, который является высокореактивным. Обычно он генерируется путем диссоциации газообразного соединения, богатого азотом, чаще всего аммиака (NH₃), при температуре обработки.

Низкотемпературный процесс

Важным преимуществом азотирования является его относительно низкая температура процесса, обычно от 450°C до 550°C (от 840°F до 1020°F). Это ниже критической температуры фазового превращения сталей, что означает, что основная микроструктура и размеры детали остаются стабильными.

Поскольку это позволяет избежать фазового перехода, закалка не требуется, что значительно минимизирует риск деформации и растрескивания, характерных для других методов упрочнения, таких как науглероживание.

Формирование упрочненного слоя

Когда атомы азота диффундируют в поверхность стали, они вступают в реакцию с основным металлом и специфическими легирующими элементами (такими как алюминий, хром и молибден). Эта реакция образует чрезвычайно твердые металлические азотистые соединения.

Эти микроскопические твердые частицы выпадают в осадок в матрице стали, создавая исключительно твердый и износостойкий поверхностный слой, известный как слой. Этот слой состоит из двух основных зон: тонкого внешнего «белого слоя» (соединительной зоны) и более глубокой «диффузионной зоны» под ним.

Ключевые преимущества азотированной поверхности

Уникальная структура слоя, создаваемая азотированием, придает детали несколько значительных эксплуатационных преимуществ.

Исключительная поверхностная твердость

Азотирование может обеспечить один из самых высоких уровней поверхностной твердости, достигаемых в стали, часто превышающий 65 HRC (шкала Роквелла C). Это делает его идеальным для деталей, подверженных высоким контактным напряжениям и абразивному износу.

Превосходная стойкость к износу и заеданию

Твердые азотистые соединения обеспечивают выдающуюся стойкость к скользящему износу, абразивному износу и заеданию (форма износа, вызванная адгезией между скользящими поверхностями).

Увеличенный срок службы при усталости

Азотированный слой создает высокие остаточные напряжения сжатия на поверхности детали. Эти напряжения противодействуют растягивающим напряжениям, которые вызывают инициирование и рост усталостных трещин, значительно продлевая срок службы таких деталей, как коленчатые валы и шестерни.

Улучшенная коррозионная стойкость

Самый внешний соединительный слой («белый слой») представляет собой плотную, богатую азотом структуру, которая значительно более устойчива к коррозии, чем нижележащая сталь.

Понимание компромиссов и ограничений

Несмотря на свою мощь, азотирование не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Пригодность материала имеет решающее значение

Азотирование наиболее эффективно для легированных сталей, которые содержат элементы, образующие нитриды, такие как хром, молибден, алюминий и ванадий. Простые углеродистые стали демонстрируют очень ограниченную реакцию упрочнения и, как правило, не подходят для этого процесса.

Время процесса и глубина слоя

Азотирование — это относительно медленный процесс, контролируемый диффузией. Достижение глубокого слоя может занять от нескольких часов до более чем 100 часов. Это делает его менее экономичным для применений, требующих очень глубокого упрочнения, по сравнению с такими процессами, как науглероживание.

Хрупкий «белый слой»

Хотя он обеспечивает коррозионную стойкость, соединительный «белый слой» может быть очень хрупким. Для применений, связанных с сильными ударами или специфическими контактными напряжениями, этот слой может считаться нежелательным и потребовать удаления посредством шлифовки или притирки после обработки.

Финальная механическая обработка должна предшествовать обработке

Из-за чрезвычайной твердости азотированной поверхности вся механическая обработка, сверление и формовка должны быть завершены до того, как деталь подвергнется азотированию. Модификации после обработки, как правило, невозможны.

Сделайте правильный выбор для вашей цели

Выбирайте процесс упрочнения в зависимости от ваших конкретных требований к производительности, материала и бюджета.

- Если ваша основная цель — достичь максимальной износостойкости и усталостной прочности при минимальных деформациях: Азотирование — отличный выбор для готовых, дорогостоящих компонентов, таких как шестерни, коленчатые валы, пресс-формы и экструзионные штампы.

- Если ваша основная цель — быстро и экономично достичь глубокого упрочненного слоя: Такой процесс, как науглероживание с последующей закалкой, может быть более подходящим вариантом, при условии, что вы сможете справиться с более высоким риском деформации.

- Если ваша основная цель — улучшить поверхностную твердость и коррозионную стойкость на подходящей легированной стали: Азотирование обеспечивает уникальное сочетание преимуществ, с которым могут сравниться немногие другие отдельные виды обработки.

Понимая азотирование как точный инструмент поверхностной инженерии, вы можете стратегически применять его для создания компонентов с исключительной долговечностью и надежностью.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Азот диффундирует в поверхность металла для создания твердого слоя. |

| Температура | Низкая (450°C - 550°C / 840°F - 1020°F), что позволяет избежать фазового перехода. |

| Ключевое преимущество | Максимальная поверхностная твердость и износостойкость при минимальной деформации детали. |

| Идеально подходит для | Готовых компонентов, таких как шестерни, пресс-формы и валы из легированных сталей. |

Готовы раскрыть превосходную производительность ваших компонентов?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов термической обработки, таких как азотирование. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам достичь исключительной поверхностной твердости, износостойкости и усталостной прочности, описанных в этой статье.

Давайте обсудим, как мы можем поддержать успех вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее оборудование для ваших задач в области материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование