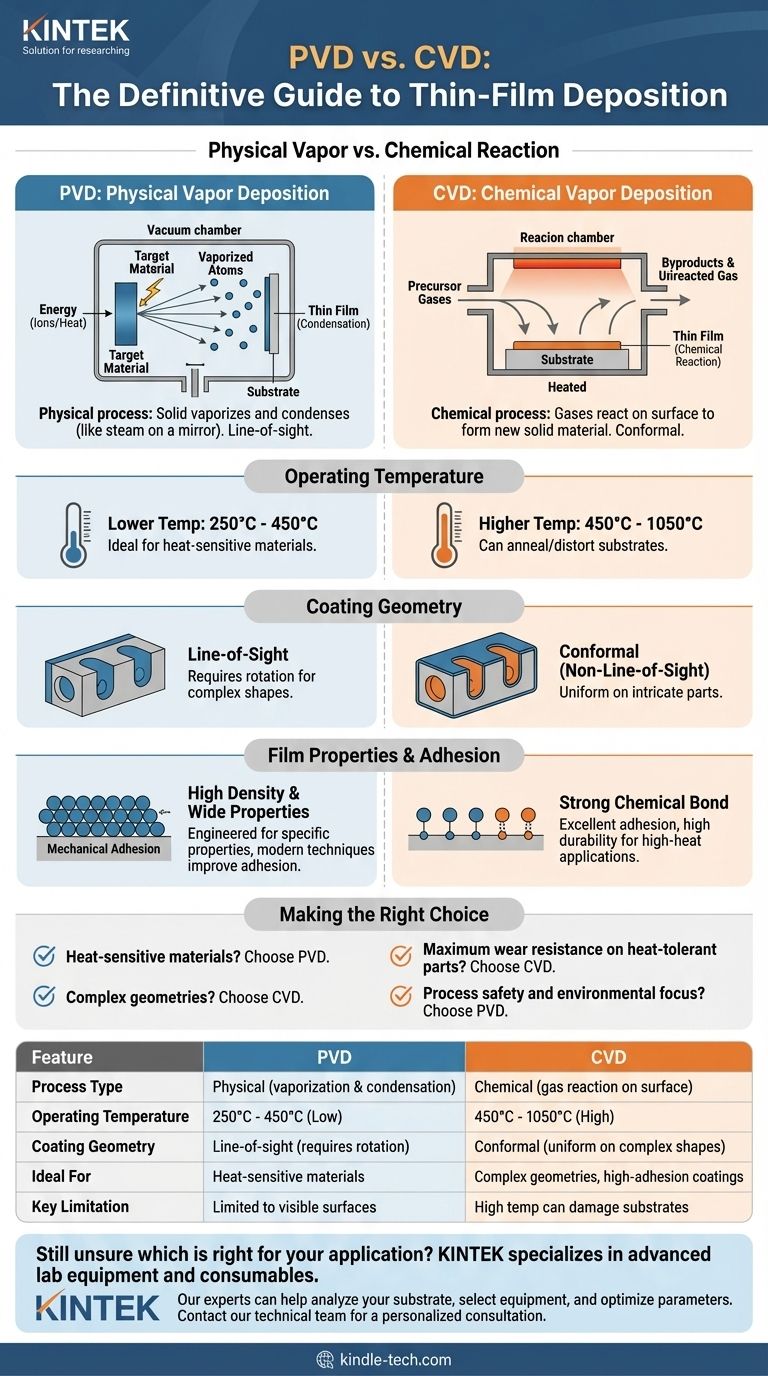

По сути, разница между PVD и CVD заключается в способе создания тонкой пленки. Физическое осаждение из паровой фазы (PVD) — это физический процесс, при котором твердый материал испаряется, а затем конденсируется на поверхности детали, подобно тому, как пар запотевает холодное зеркало. Химическое осаждение из паровой фазы (CVD), напротив, является химическим процессом, при котором газы-прекурсоры реагируют на поверхности, образуя совершенно новый твердый материал — само покрытие.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, что подходит для конкретной задачи. Основное различие — физическая конденсация против химической реакции — определяет критические факторы, такие как рабочая температура и способность покрывать сложные формы, делая решение функцией вашего материала и геометрии.

Основной процесс: Физический против Химического

Сами названия раскрывают основное различие. Один процесс основан на физике (изменения состояния), в то время как другой основан на химии (образование новых веществ).

PVD: Процесс физической конденсации

В PVD материал покрытия начинается как твердая мишень в вакуумной камере. Этот твердый материал бомбардируется энергией (например, ионами при распылении или теплом при испарении), которая выбивает атомы или молекулы с его поверхности.

Эти испаренные частицы движутся по прямой линии через вакуум и осаждаются на подложке, физически наращивая слой пленки слой за слоем. На подложке не происходит химической реакции; это прямая передача материала от источника к поверхности.

CVD: Химическая реакция на поверхности

В CVD подложка помещается в реакционную камеру и нагревается. Затем вводится тщательно контролируемая смесь газов-прекурсоров.

Когда эти газы вступают в контакт с горячей подложкой, они вызывают химическую реакцию. Эта реакция разлагает газы и образует новую твердую пленку на поверхности детали. Непрореагировавшие газы и побочные продукты затем откачиваются.

Как это различие влияет на ваше применение

Различие между физическим и химическим процессом не является чисто академическим. Оно имеет прямые, практические последствия для температуры, геометрии и свойств пленки.

Рабочая температура

PVD работает при значительно более низких температурах, обычно от 250°C до 450°C. Это делает его идеальным для нанесения покрытий на материалы, которые не могут выдерживать высокие температуры без изменения своих фундаментальных свойств.

CVD требует гораздо более высоких температур для протекания необходимых химических реакций, обычно от 450°C до 1050°C. Этот сильный нагрев может отжигать, размягчать или деформировать термочувствительные подложки, такие как закаленная сталь или алюминиевые сплавы.

Геометрия покрытия (прямая видимость против конформного)

PVD — это процесс прямой видимости. Испаренный материал покрытия движется по прямой линии, что означает, что он может покрывать только те поверхности, которые он может «видеть» от источника. Покрытие сложных форм или внутренних отверстий требует сложной оснастки и вращения детали для обеспечения равномерного покрытия.

CVD — это конформный (непрямой видимости) процесс. Поскольку покрытие образуется из газов, которые обтекают деталь, оно может равномерно покрывать сложные формы, острые края и даже внутренние каналы с легкостью.

Свойства пленки и адгезия

CVD-покрытия часто демонстрируют очень сильную адгезию, поскольку пленка химически связана с материалом подложки. Высокая температура способствует диффузии на границе раздела, создавая очень прочную связь.

PVD-покрытия могут быть спроектированы так, чтобы иметь чрезвычайно высокую плотность и широкий диапазон свойств. Хотя адгезия обычно механическая, современные PVD-методы, такие как импульсное магнетронное распыление высокой мощности (HiPIMS), могут создавать исключительно хорошо сцепленные пленки.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Выбор правильной требует признания их неотъемлемых ограничений.

Ограничение CVD по температуре

Основным недостатком традиционного CVD является его высокая температура обработки. Это сразу исключает его для широкого спектра применений, связанных с компонентами, которые уже были термообработаны для достижения определенной твердости или прочности.

Геометрическое ограничение PVD

Природа прямой видимости PVD является его самой большой проблемой. Неучет этого может привести к неравномерным или отсутствующим покрытиям на определенных участках сложной детали, что ухудшит ее характеристики. Достижение однородности часто увеличивает стоимость и сложность процесса.

Экологические проблемы и проблемы безопасности

В процессах CVD часто используются газы-прекурсоры, которые являются токсичными, легковоспламеняющимися или коррозионными. Это требует значительных инвестиций в протоколы безопасности, системы обработки газов и утилизацию отходов, что может сделать его более сложной и опасной операцией, чем PVD. PVD, будучи физическим процессом в вакууме, обычно считается более экологически чистым.

Правильный выбор для вашего применения

Ваше решение должно основываться на не подлежащих обсуждению требованиях к вашей подложке и конечным характеристикам детали.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы (например, закаленную сталь или алюминий): PVD — правильный выбор из-за значительно более низкой рабочей температуры.

- Если ваша основная задача — создание равномерного покрытия на деталях со сложной внутренней геометрией: CVD превосходит, потому что газы-прекурсоры могут проникать и реагировать на всех открытых поверхностях.

- Если ваша основная задача — максимальная износостойкость на подложке, которая может выдерживать высокие температуры: CVD часто обеспечивает исключительную адгезию и качество пленки, что делает его ведущим выбором для таких применений, как твердосплавные режущие инструменты.

- Если ваша основная задача — безопасность процесса и воздействие на окружающую среду: PVD, как правило, является более простой и «зеленой» технологией, избегающей опасных газов, характерных для многих процессов CVD.

Понимая фундаментальный компромисс между физическим осаждением PVD и химической реакцией CVD, вы можете уверенно выбрать правильную технологию для вашей конкретной инженерной цели.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение и конденсация) | Химический (реакция газа на поверхности) |

| Рабочая температура | 250°C - 450°C (Низкая) | 450°C - 1050°C (Высокая) |

| Геометрия покрытия | Прямая видимость (требует вращения для сложных форм) | Конформное (равномерное на сложных формах и внутренних каналах) |

| Идеально для | Термочувствительных материалов (закаленная сталь, алюминий) | Сложных геометрий, покрытий с высокой адгезией на термостойких подложках |

| Ключевое ограничение | Ограничено поверхностями, видимыми от источника | Высокая температура может повредить термочувствительные подложки |

Все еще не уверены, подходит ли PVD или CVD для вашего конкретного применения?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для осаждения тонких пленок, удовлетворяя широкий спектр лабораторных потребностей. Наши эксперты могут помочь вам:

- Проанализировать материал и геометрию вашей подложки, чтобы определить оптимальный процесс нанесения покрытия

- Выбрать правильное оборудование для ваших конкретных требований PVD или CVD

- Оптимизировать параметры вашего покрытия для превосходного качества и производительности пленки

Не оставляйте результаты вашего покрытия на волю случая — свяжитесь с нашей технической командой сегодня для получения индивидуальной консультации и убедитесь, что вы выбрали правильную технологию для успеха вашего проекта!

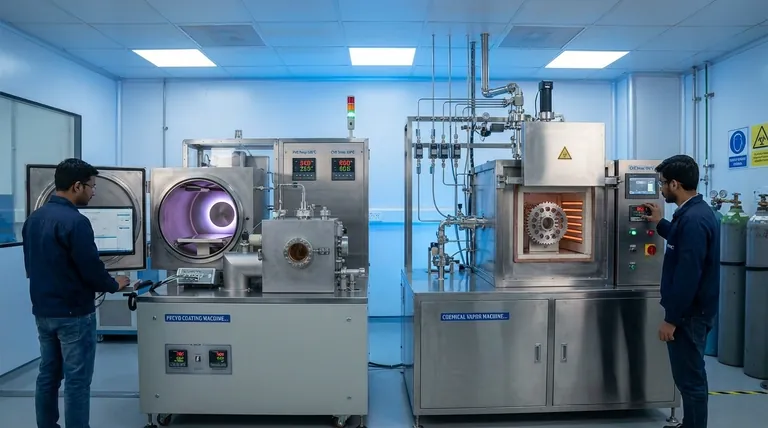

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки