Коротко говоря, распыление — это производственный процесс, который создает ультратонкое покрытие на поверхности. Он работает путем бомбардировки исходного материала, известного как «мишень», высокоэнергетическими ионами из плазмы. Это столкновение на атомном уровне выбивает атомы из мишени, которые затем перемещаются и осаждаются на близлежащую подложку — такую как кремниевая пластина или оптическая линза — образуя очень однородную и прочную тонкую пленку.

Ключ к пониманию распыления заключается в том, чтобы рассматривать его не как покраску, а как контролируемую, атомно-масштабную «пескоструйную обработку». Этот высокоэнергетический физический процесс создает исключительно плотные, чистые и прочно прилегающие пленки, что делает его краеугольным камнем для высокопроизводительной электроники и оптики.

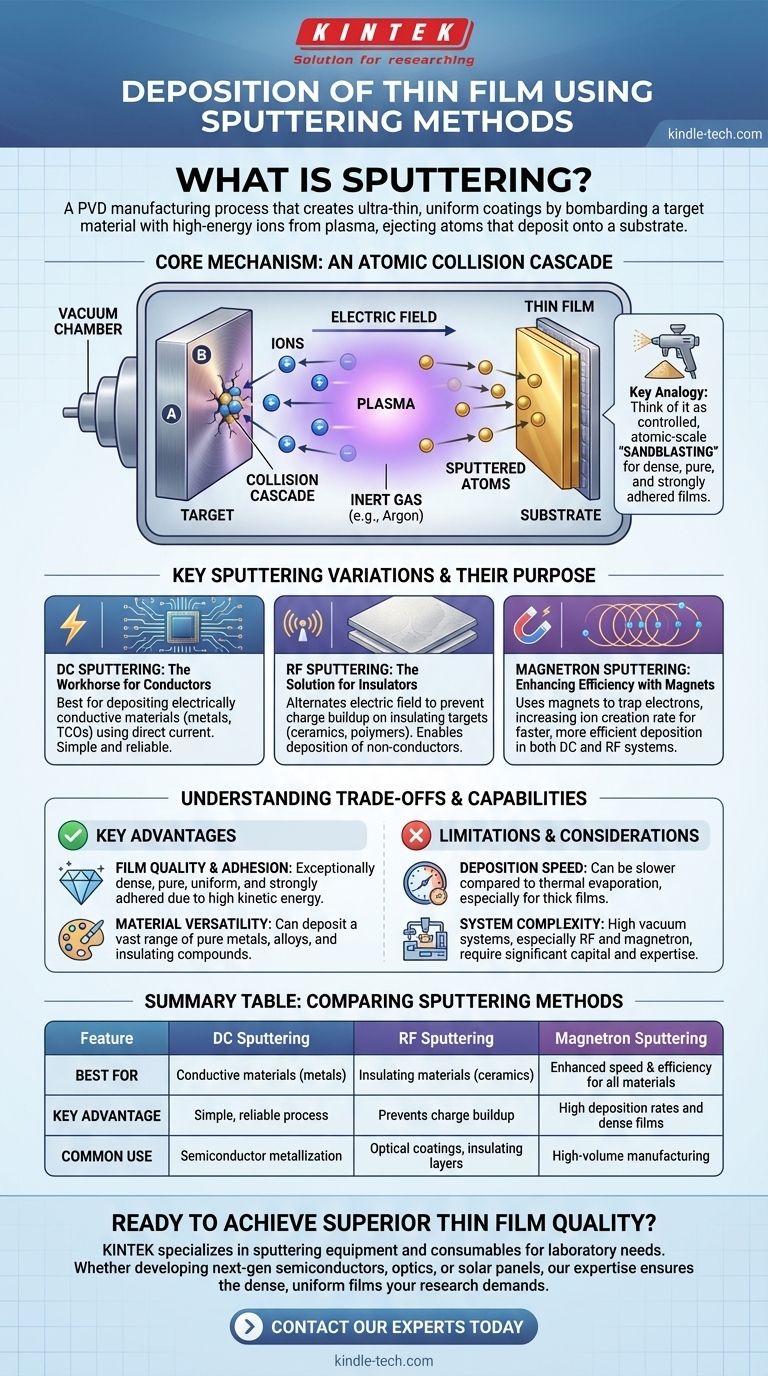

Основной механизм: каскад атомных столкновений

Распыление является формой физического осаждения из паровой фазы (PVD). Это означает, что осаждаемый материал физически переносится из твердого источника на подложку без химической реакции.

Ключевые участники: мишень, подложка и плазма

Процесс происходит в вакуумной камере и включает три основных компонента. Мишень — это блок материала, который вы хотите осадить. Подложка — это объект, который вы хотите покрыть. Плазма, обычно создаваемая из инертного газа, такого как аргон, обеспечивает высокоэнергетические ионы для бомбардировки.

Как это работает: процесс распыления

Электрическое поле заряжает инертный газ, отрывая электроны и создавая светящуюся плазму положительных ионов. Эти ионы ускоряются к отрицательно заряженной мишени. При ударе ионы передают свой импульс, запуская «каскад столкновений», который выбивает атомы с поверхности мишени.

Эти выбитые, или «распыленные», атомы перемещаются через камеру низкого давления и оседают на подложке. Со временем они накапливаются слой за слоем, образуя тонкую пленку толщиной, часто измеряемой всего сотнями нанометров.

Ключевые вариации распыления и их назначение

Хотя основной принцип остается тем же, для обработки различных типов материалов и повышения эффективности используются различные методы распыления.

Постояннотоковое распыление: рабочая лошадка для проводников

Постояннотоковое (DC) распыление является наиболее фундаментальным типом. Оно использует простой источник питания постоянного тока и очень эффективно и надежно для осаждения электропроводящих материалов, таких как металлы и прозрачные проводящие оксиды.

Радиочастотное распыление: решение для изоляторов

Если материал мишени является электрическим изолятором (например, керамика или полимер), при постояннотоковом распылении на его поверхности будет накапливаться положительный заряд, который в конечном итоге отталкивает положительные ионы и останавливает процесс. Радиочастотное (RF) распыление чередует электрическое поле на высокой частоте, нейтрализуя это накопление заряда и позволяя осаждать непроводящие материалы.

Магнетронное распыление: повышение эффективности с помощью магнитов

Как системы постоянного тока, так и радиочастотные системы могут быть усовершенствованы с помощью магнитов, расположенных за мишенью. Этот метод магнетронного распыления улавливает электроны вблизи поверхности мишени, заставляя их двигаться по спирали. Это значительно увеличивает скорость образования ионов в плазме, что приводит к гораздо более быстрому и эффективному процессу осаждения.

Понимание компромиссов и возможностей

Распыление широко используется в отраслях промышленности от полупроводников до солнечных панелей благодаря своим явным преимуществам, но важно понимать его ограничения.

Ключевое преимущество: качество пленки и адгезия

Поскольку распыленные атомы достигают подложки со значительной кинетической энергией, они образуют пленки, которые исключительно плотны, чисты и однородны. Эта энергия также обеспечивает очень прочное прилипание пленки к поверхности подложки.

Ключевое преимущество: универсальность материала

Между методами постоянного тока и радиочастотного распыления, распыление может осаждать широкий спектр материалов, включая чистые металлы, сплавы и изолирующие соединения. Эта гибкость делает его бесценным для создания сложных многослойных структур устройств.

Основное ограничение: скорость осаждения

По сравнению с некоторыми другими методами, такими как термическое испарение, распыление может быть более медленным процессом. Добавление магнетронов помогает смягчить это, но для очень толстых пленок это может быть не самым эффективным по времени выбором.

Соображение: сложность системы

Системы распыления, особенно радиочастотные и магнетронные установки, представляют собой сложные части оборудования, которые работают в условиях высокого вакуума. Они представляют собой значительные инвестиции как в капитал, так и в операционную экспертизу.

Правильный выбор для вашего применения

Выбор правильного метода распыления полностью зависит от материала, который вам необходимо осадить, и ваших производственных целей.

- Если ваша основная задача — осаждение металлов или проводящих оксидов: магнетронное распыление постоянного тока является отраслевым стандартом, предлагая надежный баланс скорости и качества.

- Если ваша основная задача — осаждение керамики, полимеров или других изоляторов: радиочастотное магнетронное распыление является необходимым выбором для предотвращения накопления заряда и обеспечения стабильного процесса.

- Если ваша основная задача — достижение максимально возможной чистоты и плотности пленки: распыление в целом является превосходным выбором по сравнению со многими другими методами осаждения.

В конечном итоге, распыление обеспечивает беспрецедентный уровень контроля над физическими свойствами тонких пленок, что позволяет создавать передовые современные технологии.

Сводная таблица:

| Характеристика | Постояннотоковое распыление | Радиочастотное распыление | Магнетронное распыление |

|---|---|---|---|

| Лучше всего подходит для | Проводящие материалы (металлы) | Изолирующие материалы (керамика) | Повышенная скорость и эффективность для всех материалов |

| Ключевое преимущество | Простой, надежный процесс | Предотвращает накопление заряда на изоляторах | Высокие скорости осаждения и плотные пленки |

| Обычное использование | Металлизация полупроводников | Оптические покрытия, изолирующие слои | Массовое производство |

Готовы добиться превосходного качества тонких пленок для вашей лаборатории? KINTEK специализируется на оборудовании и расходных материалах для распыления для лабораторных нужд. Независимо от того, разрабатываете ли вы полупроводники следующего поколения, передовую оптику или солнечные панели, наш опыт гарантирует, что вы получите плотные, однородные и прочно прилегающие пленки, которые требует ваше исследование. Свяжитесь с нашими экспертами сегодня, чтобы обсудить идеальное решение для распыления для вашего применения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах