По своей сути, химическое осаждение из газовой фазы (CVD) — это метод нанопроизводства «снизу вверх», который строит наноматериалы атом за атомом. Он использует химический процесс, при котором газообразные молекулы, известные как прекурсоры, вводятся в реакционную камеру и разлагаются при высоких температурах, образуя высококачественную твердую тонкую пленку на поверхности подложки. Этот метод широко используется для создания широкого спектра углеродных наноматериалов, таких как графен и углеродные нанотрубки.

Центральный принцип CVD заключается не просто в осаждении материала, а в его «выращивании». Точно контролируя химический состав газа, температуру и давление, CVD позволяет синтезировать высокоупорядоченные, химически связанные наноматериалы непосредственно на целевой поверхности с атомной точностью.

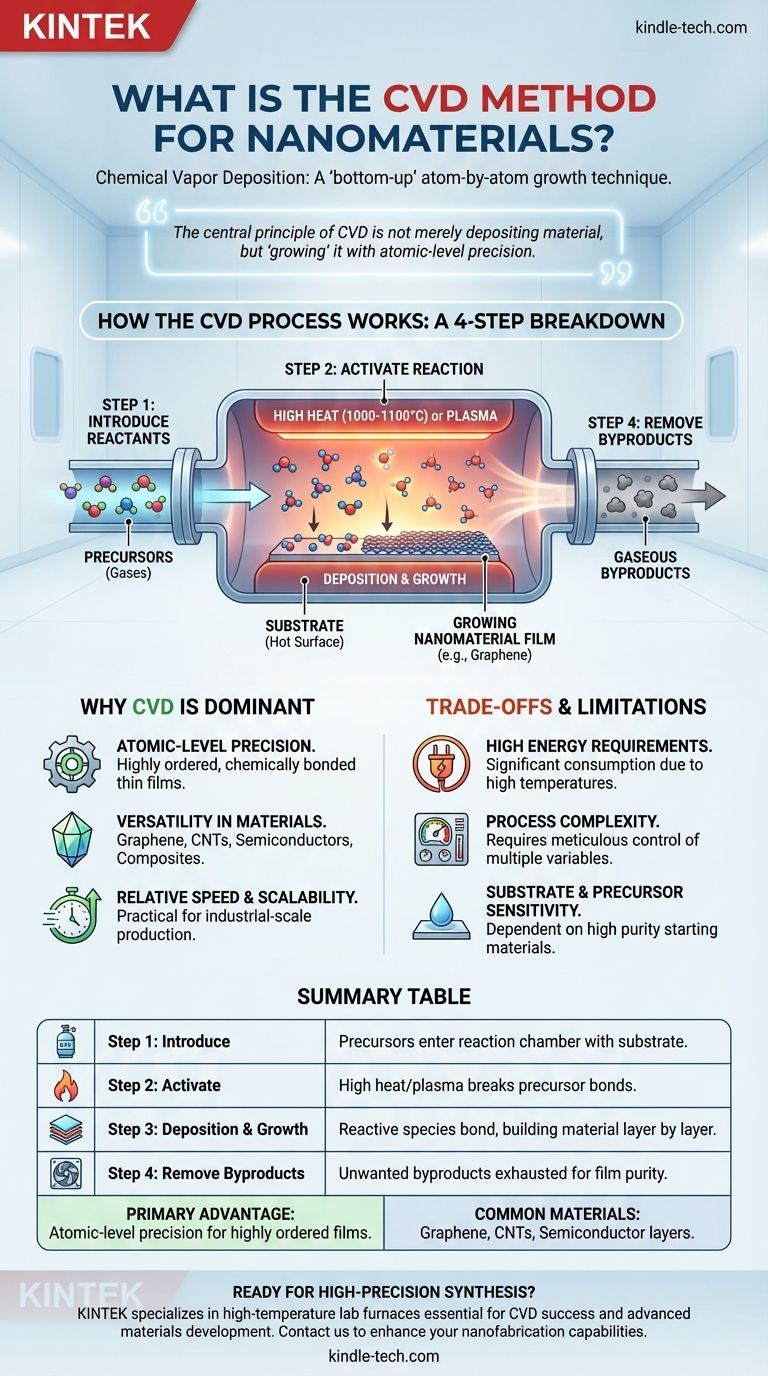

Как работает процесс CVD: пошаговое описание

Понимание метода CVD лучше всего достигается путем его разбиения на основные рабочие этапы. Каждый шаг имеет решающее значение для контроля конечных свойств наноматериала.

Шаг 1: Введение реагентов

Процесс начинается с подачи точно контролируемой смеси реактивных газов (прекурсоров) в герметичную реакционную камеру. Эта камера содержит тщательно подготовленный твердый материал, называемый подложкой, которая является поверхностью, на которой будет расти наноматериал.

Шаг 2: Активация реакции

Для протекания химической реакции необходимо активировать газы-прекурсоры. Обычно это достигается путем нагрева подложки до чрезвычайно высоких температур, часто от 1000°C до 1100°C. Эта тепловая энергия разрывает химические связи в газах-прекурсорах, создавая реакционноспособные частицы. Для активации также могут использоваться другие методы, например, плазма.

Шаг 3: Осаждение и рост

Активированные, реакционноспособные газовые частицы затем перемещаются и адсорбируются на горячей поверхности подложки. Здесь происходит серия химических реакций, в результате которых желаемые атомы связываются с подложкой и друг с другом. Это приводит к осаждению и росту твердой тонкой пленки, создавая наноматериал слой за слоем.

Шаг 4: Удаление побочных продуктов

Химические реакции, образующие твердый материал, также создают нежелательные газообразные побочные продукты. Эти побочные продукты непрерывно удаляются из реакционной камеры через вытяжную систему для обеспечения чистоты и качества конечной осажденной пленки.

Почему CVD является доминирующей технологией нанопроизводства

CVD — это не просто один из многих методов; его уникальные преимущества делают его краеугольным камнем современной материаловедения, особенно для высокопроизводительных применений.

Атомная точность

Основное преимущество CVD — это его способность создавать химически связанные тонкие пленки с исключительным контролем. Поскольку материал растет атом за атомом, полученные структуры высокоупорядочены и точны, что крайне важно для изготовления таких материалов, как графен или сложные полупроводниковые слои.

Универсальность в материалах

CVD — невероятно универсальная техника. Это основной метод синтеза ряда передовых углеродных наноматериалов, включая:

- Графен

- Углеродные нанотрубки (УНТ)

- Углеродные нановолокна (УНВ)

- Фуллерены

Помимо углерода, специализированные методы CVD используются для выращивания сложных кристаллических слоев для полупроводниковой промышленности и для создания различных композитных материальных пленок.

Относительная скорость и масштабируемость

По сравнению со многими другими методами нанопроизводства, которые работают в меньшем масштабе, CVD может быть быстрее и легче масштабироваться для промышленного производства. Это делает его практичным выбором для производства материалов в коммерчески жизнеспособных количествах.

Понимание компромиссов и ограничений

Хотя процесс CVD является мощным, он не лишен своих проблем. Четкое понимание его ограничений имеет важное значение для успешной реализации.

Высокие энергетические требования

Высокие температуры, необходимые для термического CVD, напрямую приводят к значительному потреблению энергии. Это может сделать процесс дорогостоящим и представляет собой инженерную проблему для поддержания однородности температуры на больших подложках.

Сложность процесса

Успешный CVD требует тщательного контроля нескольких переменных одновременно. Скорость потока газа, давление в камере и температура подложки должны быть точно регулированы, так как даже небольшие отклонения могут существенно повлиять на качество и консистенцию конечного наноматериала.

Чувствительность подложки и прекурсора

Результат процесса CVD сильно зависит от качества исходных материалов. Поверхность подложки должна быть безупречно чистой и правильно подготовленной, а газы-прекурсоры должны быть высокой чистоты, чтобы избежать включения нежелательных атомов в растущую пленку.

Правильный выбор для вашей цели

Выбор CVD полностью зависит от желаемых свойств конечного материала и масштаба производства.

- Если ваша основная цель — высокочистые кристаллические пленки (например, графен или полупроводники): CVD — исключительный выбор благодаря точному послойному росту, который обеспечивает превосходное структурное качество.

- Если ваша основная цель — производство больших количеств углеродных нанотрубок (УНТ): CVD предлагает масштабируемый и относительно быстрый метод производства по сравнению с другими методами синтеза, такими как дуговой разряд или лазерная абляция.

- Если ваша основная цель — создание передовых композитных материалов: CVD очень эффективен для инфильтрации существующих тканевых структур или нанесения функциональных покрытий на сложные поверхности.

В конечном итоге, химическое осаждение из газовой фазы позволяет инженерам и ученым создавать передовые материалы из атомов, что позволяет создавать электронику нового поколения, композиты и наномашины.

Сводная таблица:

| Этап процесса CVD | Ключевая функция |

|---|---|

| Шаг 1: Введение реагентов | Газы-прекурсоры поступают в реакционную камеру, содержащую подложку. |

| Шаг 2: Активация реакции | Высокая температура (1000-1100°C) или плазма разрывает связи прекурсоров. |

| Шаг 3: Осаждение и рост | Реакционноспособные частицы адсорбируются и связываются с подложкой, создавая материал слой за слоем. |

| Шаг 4: Удаление побочных продуктов | Нежелательные газообразные побочные продукты удаляются для обеспечения чистоты пленки. |

| Основное преимущество | Атомная точность для высокоупорядоченных, химически связанных пленок. |

| Распространенные материалы | Графен, углеродные нанотрубки (УНТ), полупроводниковые слои. |

Готовы интегрировать высокоточное синтезирование наноматериалов в свои исследования? Контролируемая среда печи CVD имеет решающее значение для успеха. KINTEK специализируется на высокотемпературных лабораторных печах и оборудовании, необходимом для разработки передовых материалов. Наш опыт помогает лабораториям достигать точного контроля температуры и постоянства процесса, необходимых для синтеза графена, УНТ и других наноматериалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности нанопроизводства. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Печь для спекания и пайки в вакууме

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала