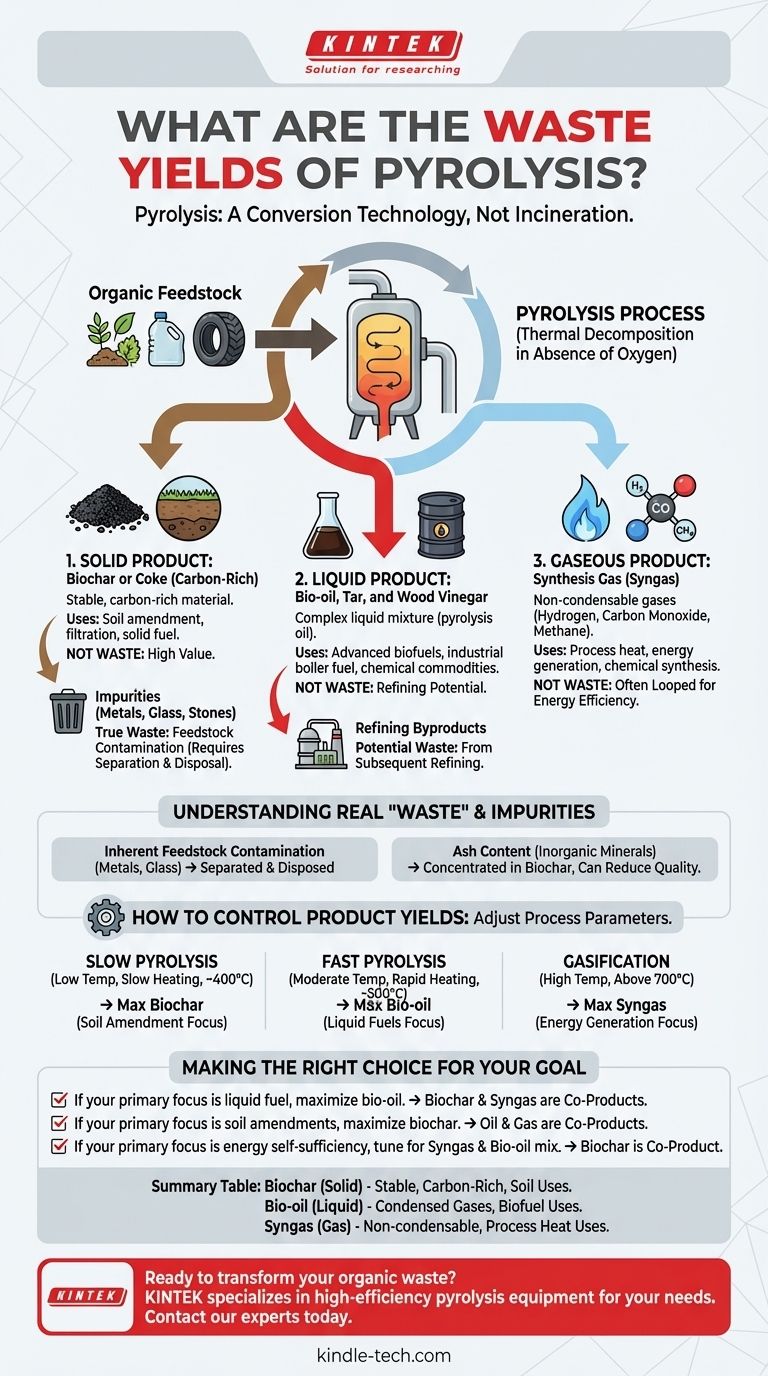

В принципе, хорошо работающая система пиролиза генерирует очень мало истинных «отходов». Процесс разработан для преобразования почти 100% сырья в три ценных потока продуктов: твердое вещество (биоуголь), жидкость (биомасло) и неконденсируемый газ (синтез-газ). То, что часто ошибочно называют «отходами», является просто одним из этих побочных продуктов, который может не быть основной целью для конкретной операции.

Основная концепция, которую необходимо понять, заключается в том, что пиролиз — это технология конверсии, а не метод сжигания или утилизации. Его основная функция — превращать органический материал в ценные твердые вещества, жидкости и газы, причем пропорции каждого из них легко контролируются.

Три основных потока продуктов

Пиролиз термически разлагает органический материал в отсутствие кислорода. Этот контролируемый процесс гарантирует, что материал не сгорает, а распадается на новые, коммерчески жизнеспособные вещества.

Твердый продукт: биоуголь или кокс

Твердый остаток, оставшийся после пиролиза, представляет собой стабильный, богатый углеродом материал, известный как биоуголь (из биомассы) или кокс (из других материалов, таких как пластмассы или шины).

Это не отходы; он имеет значительную ценность. Его часто используют в сельском хозяйстве для улучшения здоровья почвы, в качестве сорбента для фильтрации и ремедиации, или в качестве твердого топлива, похожего на древесный уголь.

Жидкий продукт: биомасло, смола и древесный уксус

По мере охлаждения технологических газов конденсируется сложная жидкая смесь. Это широко называется пиролизным маслом или биомаслом.

Эту жидкость можно перерабатывать в передовое биотопливо для двигателей и турбин или использовать непосредственно в качестве топлива для промышленных котлов. Она также служит источником ценных химических товаров, предлагая устойчивую альтернативу продуктам на основе нефти.

Газообразный продукт: синтез-газ (сингаз)

Неконденсируемые газы, которые остаются после извлечения жидкости, образуют смесь, называемую синтез-газом, или сингазом.

Этот газ богат такими компонентами, как водород (H₂), оксид углерода (CO) и метан (CH₄). Важно отметить, что этот синтез-газ часто возвращается обратно для обеспечения тепла, необходимого для реакции пиролиза, что делает весь процесс высокоэнергоэффективным и потенциально самодостаточным.

Понимание истинных «отходов» и примесей

Хотя основной процесс высокоэффективен, примеси в сырье или неэффективность системы могут приводить к выходам, которые точно описываются как отходы.

Присущее загрязнение сырья

Наиболее значительным источником истинных отходов является неорганическое загрязнение, присутствующее в исходном сырье. Такие материалы, как металлы, стекло, камни и грязь, не могут быть преобразованы пиролизом.

Эти материалы останутся в твердом продукте — угле, из которого их необходимо отделить. Этот отделенный неорганический материал является истинным потоком отходов, требующим утилизации.

Содержание золы

Органическое сырье естественным образом содержит небольшой процент неорганических минералов. Во время пиролиза эти минералы концентрируются в биоугле в виде золы.

Хотя небольшое количество золы может быть полезным для сельскохозяйственных применений, высокое содержание золы может снизить качество и ценность биоугля, ограничивая области его использования.

Неполное преобразование или побочные продукты рафинирования

Неэффективно работающий процесс может привести к неполному преобразованию, оставляя не прореагировавшее сырье. Кроме того, если биомасло перерабатывается в более высококачественное топливо, этот процесс рафинирования может создавать свои собственные вторичные побочные продукты и потоки отходов, которые необходимо утилизировать.

Как контролировать выходы продуктов

Вы можете контролировать выход пиролизной установки, регулируя параметры процесса. «Выход» не фиксирован; это функция вашей операционной цели.

Медленный пиролиз для максимизации биоугля

Использование более низких температур (около 400°C) и медленной скорости нагрева максимизирует производство твердого биоугля. Это предпочтительный метод, когда основной целью является улучшение почвы или связывание углерода.

Быстрый пиролиз для максимизации биомасла

Использование умеренных температур (около 500°C) и чрезвычайно быстрых скоростей нагрева способствует производству жидкого биомасла. Это является целью для операторов, которые хотят производить жидкое топливо или химическое сырье.

Газификация для максимизации синтез-газа

При гораздо более высоких температурах (выше 700°C) процесс переходит к газификации. Это еще больше разлагает материал, максимизируя выход синтез-газа для производства энергии или синтеза химических веществ, таких как водород.

Правильный выбор для вашей цели

«Отходы» от пиролиза полностью определяются вашей целью. Определите, что вы считаете основным продуктом, и другие выходы станут побочными продуктами, которые будут использоваться.

- Если ваша основная цель — производство жидкого топлива: Используйте быстрый пиролиз и планируйте либо использовать полученный биоуголь и синтез-газ на месте, либо продавать их в качестве вторичных продуктов.

- Если ваша основная цель — создание высококачественных почвенных добавок: Используйте медленный пиролиз для максимизации выхода биоугля и используйте сопутствующее масло и газ для питания вашей операции.

- Если ваша основная цель — энергетическая самодостаточность: Настройте процесс для получения оптимальной смеси синтез-газа и биомасла, необходимой для питания вашего объекта и оборудования.

В конечном итоге, пиролиз превращает потенциальную проблему отходов в набор ценных решений.

Сводная таблица:

| Поток продукта | Описание | Общие области применения |

|---|---|---|

| Биоуголь (твердый) | Стабильный, богатый углеродом твердый остаток | Улучшение почвы, фильтрация, твердое топливо |

| Биомасло (жидкое) | Конденсированная жидкость из технологических газов | Биотопливо, промышленное топливо, химическое сырье |

| Синтез-газ (газ) | Неконденсируемая газовая смесь (H₂, CO, CH₄) | Технологическое тепло, производство энергии, химический синтез |

Готовы превратить ваши потоки органических отходов в ценные продукты? KINTEK специализируется на высокоэффективном пиролизном оборудовании и расходных материалах, разработанных для ваших лабораторных или пилотных нужд. Независимо от того, является ли вашей целью максимизация биоугля для исследований, производство биомасла для анализа топлива или оптимизация синтез-газа для энергетических исследований, наши решения обеспечивают точный контроль и надежную работу. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь ваших целей по восстановлению ресурсов.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Муфельная печь 1700℃ для лаборатории

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды