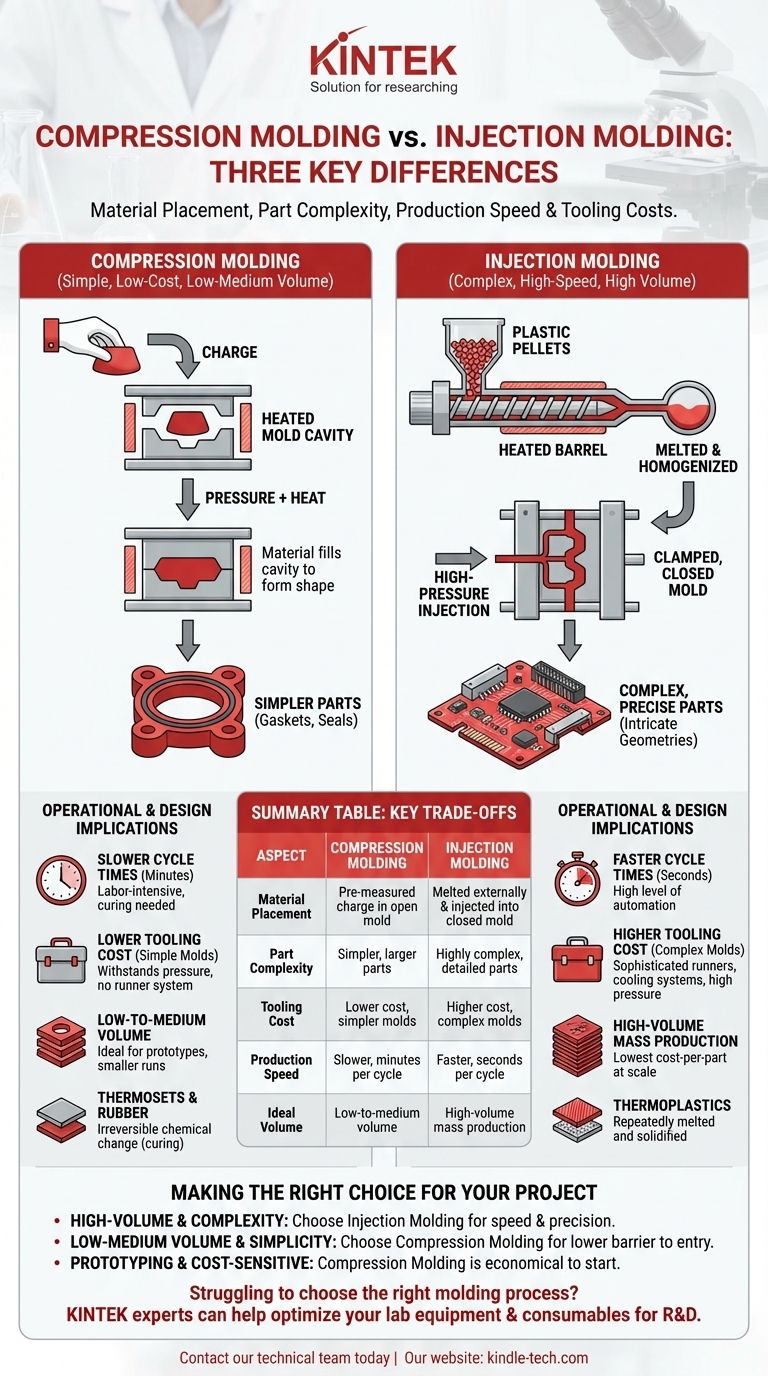

Проще говоря, три основных различия между компрессионным формованием и литьем под давлением заключаются в методе размещения материала, сложности деталей, которые они могут производить, а также в связанных с этим скорости производства и стоимости оснастки. При компрессионном формовании материал помещается непосредственно в нагретую полость формы, которая затем закрывается для придания детали формы, в то время как при литье под давлением материал плавится снаружи, а затем впрыскивается под высоким давлением в закрытую форму.

Основное различие заключается в компромиссе: компрессионное формование — это более простой и менее затратный процесс, идеальный для крупных, менее сложных деталей в малых и средних объемах, в то время как литье под давлением — это высокоскоростной автоматизированный процесс, подходящий для производства сложных, высокоточных деталей в больших объемах.

Основное различие в процессах

Наиболее существенное различие заключается в том, как и где сырье подготавливается и формируется в конечный продукт. Этот начальный этап определяет возможности и ограничения каждого процесса.

Как работает компрессионное формование

При компрессионном формовании предварительно отмеренное количество формовочного материала, называемое загрузкой (charge), помещается непосредственно в нижнюю половину нагретой открытой полости формы.

Затем верхняя половина формы закрывается, оказывая огромное давление. Это давление в сочетании с теплом заставляет материал растекаться и заполнять всю полость, придавая ему желаемую форму.

Как работает литье под давлением

Литье под давлением — более сложный, автоматизированный процесс. Пластиковые гранулы подаются в бункер, затем расплавляются и гомогенизируются с помощью возвратно-поступательного шнека внутри нагретого цилиндра.

После полного расплавления этот пластик под высоким давлением впрыскивается в зажатую закрытую форму. Материал заполняет сложные каналы и полости формы, прежде чем остыть и быть извлеченным.

Ключевые эксплуатационные и конструктивные последствия

Различия в механике процесса приводят к существенным изменениям в оснастке, возможностях проектирования деталей и эффективности производства.

Сложность и точность деталей

Литье под давлением превосходно подходит для изготовления очень сложных и детализированных деталей. Впрыск под высоким давлением может заставить материал проникать в крошечные, замысловатые элементы, что позволяет создавать сложные геометрии, тонкие стенки и высокую точность допусков.

Компрессионное формование лучше подходит для более простых, часто более крупных и громоздких деталей, таких как прокладки, уплотнения и электрические компоненты. Оно с трудом заполняет мелкие детали, с которыми литье под давлением справляется легко.

Оснастка (формы) и первоначальные инвестиции

Оснастка для компрессионного формования значительно проще и дешевле. Форма должна выдерживать только давление смыкания и не требует сложной системы литников и впускных каналов, необходимых для управления потоком материала.

Формы для литья под давлением — это очень сложные и дорогие инженерные проекты. Они должны выдерживать огромное давление впрыска и включать в себя сложные каналы (литники, впускные каналы, стояки) и системы охлаждения, что приводит к гораздо более высоким первоначальным затратам.

Скорость производства и время цикла

Благодаря высокой степени автоматизации литье под давлением чрезвычайно быстрое, время цикла часто измеряется секундами. Это делает его очевидным выбором для крупносерийного массового производства.

Компрессионное формование — более медленный, более трудоемкий процесс. Циклы загрузки, закрытия пресса, отверждения и извлечения детали могут занимать несколько минут, что делает его подходящим для небольших и средних объемов производства.

Понимание компромиссов

Выбор между этими методами требует четкого понимания целей вашего проекта, поскольку преимущества одного часто являются недостатками другого.

Уравнение стоимости за деталь

Хотя литье под давлением имеет очень высокую первоначальную стоимость оснастки, его быстрое время цикла приводит к очень низкой стоимости за деталь при больших объемах.

Компрессионное формование имеет низкую первоначальную стоимость оснастки, что делает его идеальным для прототипов и небольших партий. Однако его более медленный, более ручной процесс приводит к более высокой стоимости за деталь по мере увеличения объемов производства.

Соображения по материалам

Компрессионное формование исключительно хорошо подходит для термореактивных пластмасс и эластомеров, таких как резина. Эти материалы претерпевают необратимое химическое изменение (отверждение) при нагревании, чему идеально способствует процесс компрессии.

Хотя некоторые термореактивные материалы можно формовать под давлением, этот процесс преимущественно используется для термопластов. Эти материалы можно многократно плавить и затвердевать без деградации, что идеально соответствует циклу литья под давлением.

Принятие правильного решения для вашего проекта

Ваше решение должно руководствоваться вашими конкретными требованиями к объему, сложности, бюджету и материалу.

- Если ваш основной фокус — крупносерийное производство сложных деталей: Литье под давлением является лучшим выбором благодаря своей скорости, точности и низкой стоимости за единицу в масштабе.

- Если ваш основной фокус — мало- или среднеобъемное производство крупных, простых деталей: Компрессионное формование предлагает гораздо более низкий барьер для входа благодаря доступной оснастке.

- Если ваш основной фокус — экономичное прототипирование или первоначальные производственные партии: Низкие инвестиции в оснастку для компрессионного формования делают его наиболее экономичным вариантом для старта.

Понимание этих основных операционных различий позволяет вам выбрать производственный процесс, который идеально соответствует вашим техническим и финансовым целям.

Сводная таблица:

| Аспект | Компрессионное формование | Литье под давлением |

|---|---|---|

| Размещение материала | Предварительно отмеренная загрузка помещается в открытую форму | Материал плавится снаружи и впрыскивается в закрытую форму |

| Сложность детали | Более простые, крупные детали (прокладки, уплотнения) | Очень сложные, детализированные детали с тонкими стенками |

| Стоимость оснастки | Более низкая стоимость, более простые формы | Более высокая стоимость, сложные формы с литниками/впускными каналами |

| Скорость производства | Медленнее, несколько минут на цикл | Быстрее, несколько секунд на цикл |

| Идеальный объем | Малый и средний объем | Крупносерийное массовое производство |

| Пригодность материалов | Отлично подходит для термореактивных материалов и резины | Преимущественно для термопластов |

Испытываете трудности с выбором подходящего процесса формования для ваших материалов? Эксперты KINTEK могут помочь! Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, которые поддерживают исследования и разработки как компрессионного формования, так и литья под давлением. Независимо от того, занимаетесь ли вы прототипированием с помощью компрессионного формования или масштабированием с помощью литья под давлением, наши решения обеспечивают точность и эффективность.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может оптимизировать ваши процессы формования.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- В чем важность термопластавтомата? Открытие возможностей высокообъемного, точного производства

- Что такое литье под давлением? Руководство по крупносерийному производству деталей

- Что такое объем впрыска (shot capacity) литьевой машины? Оптимизируйте размер впрыска для безупречных деталей

- В чем разница между литьем под давлением и прессованием? Руководство по выбору правильного процесса

- Каково применение термопластавтоматов? Обеспечение массового производства сложных деталей