По сути, пиролиз биомассы — это процесс термического разложения, который происходит в отсутствие кислорода, расщепляя органические материалы на твердые, жидкие и газообразные продукты. Основные этапы включают подготовку и сушку биомассы, ее нагревание в реакторе для запуска химического разложения и, наконец, разделение и сбор полученных биоугля, биомасла и биогаза.

Основная функция пиролиза заключается не просто в сжигании биомассы, а в ее стратегическом разложении. Контролируя нагрев в среде с дефицитом кислорода, можно систематически разделять биомассу на богатый углеродом твердый продукт (биоуголь), жидкий энергоноситель (биомасло) и горючий газ (биогаз).

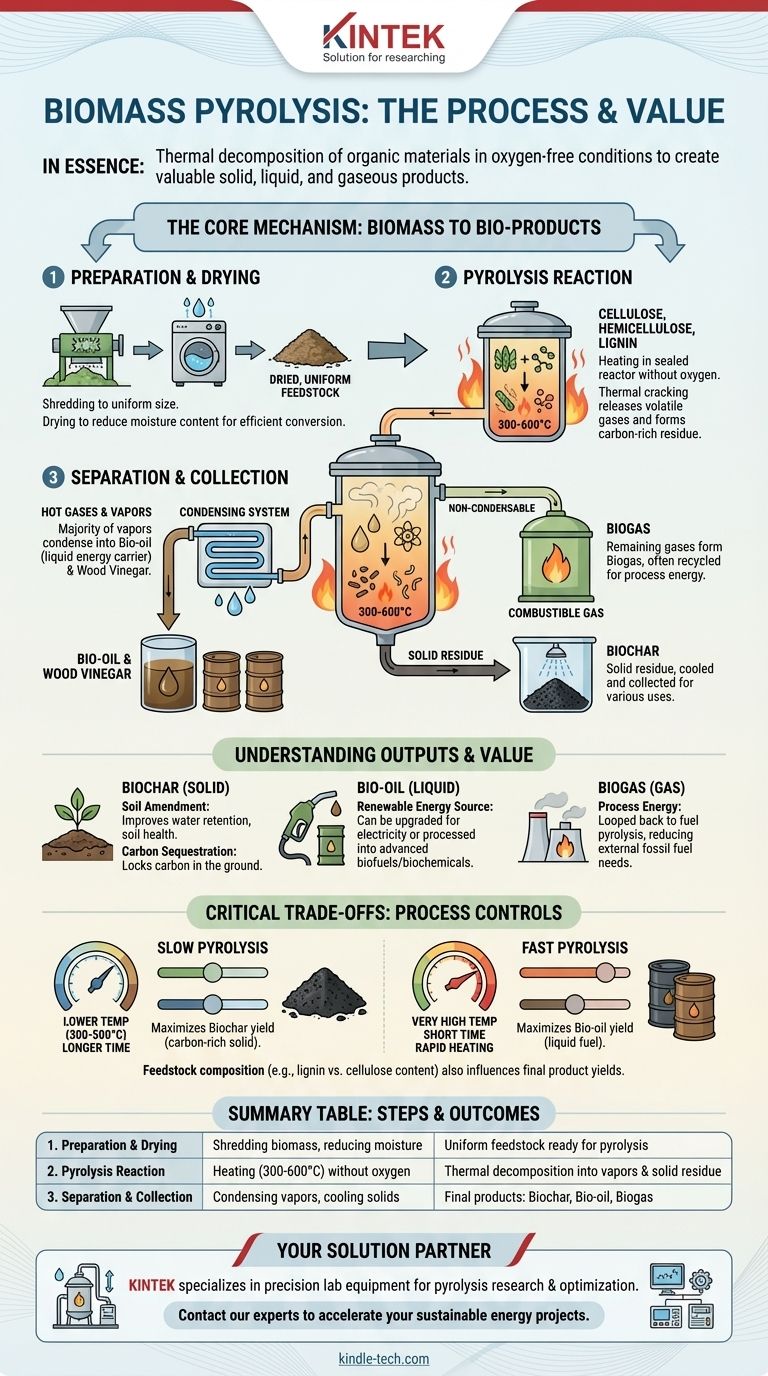

Основной механизм: от биомассы к биопродуктам

Понимание пиролиза требует рассмотрения его как контролируемого, многостадийного процесса трансформации. Это не столько разрушение, сколько преобразование. Пиролизная установка спроектирована с учетом этого потока, от подачи сырья до получения очищенного продукта.

Шаг 1: Подготовка и сушка сырья

Прежде чем начнется основная реакция, сырая биомасса должна быть подготовлена. Обычно это включает измельчение или дробление материала до однородного размера для обеспечения равномерного нагрева.

Наиболее важно, что биомасса сушится для снижения содержания влаги. Вода потребляет значительное количество энергии для испарения и может мешать эффективности реакции пиролиза, поэтому этот подготовительный этап жизненно важен для эффективного процесса.

Шаг 2: Реакция пиролиза

Это сердце процесса. Подготовленная биомасса поступает в герметичный реактор, который нагревается до высоких температур (обычно 300-600°C или выше) практически в полном отсутствии кислорода.

Интенсивный нагрев вызывает химическое разложение основных компонентов биомассы — целлюлозы, гемицеллюлозы и лигнина. Этот термический крекинг выделяет летучие газы и оставляет твердый, богатый углеродом остаток.

Шаг 3: Разделение и сбор продуктов

Смесь горячих газов и твердого остатка выходит из реактора и поступает на стадию разделения.

Твердый остаток, известный как биоуголь или биоуголь, обычно охлаждается водой и выгружается для сбора.

Горячие пары направляются в систему конденсации. По мере охлаждения большая часть паров превращается в жидкость, известную как биомасло (или смола) и древесный уксус, которые собираются в резервуарах.

Оставшиеся газы, которые не конденсируются, образуют так называемый биогаз или синтез-газ. Этот газ часто рециркулируется для обеспечения тепла для пиролизного реактора, что делает всю систему более энергоэффективной.

Понимание результатов и их ценности

Каждый продукт процесса пиролиза имеет свое уникальное применение, поэтому пиролиз считается ключевой технологией для циркулярной экономики.

Твердый продукт: биоуголь

Этот стабильный, богатый углеродом материал является твердым остатком биомассы. Это не древесный уголь для гриля.

Его основное применение — в качестве мощного почвоулучшителя для повышения влагоудерживающей способности и здоровья почвы, а также в качестве инструмента для долгосрочного связывания углерода, эффективно удерживая углерод из атмосферы в земле.

Жидкий продукт: биомасло

Биомасло — это плотная, темная жидкость, которую можно рассматривать как разновидность сырой нефти, полученной из растений. Это потенциальный возобновляемый источник энергии.

После модернизации и переработки его можно использовать для производства электроэнергии или перерабатывать в передовое биотопливо и биохимикаты.

Газообразный продукт: биогаз

Эта смесь горючих газов является ценным побочным продуктом. Его наиболее непосредственное применение — возврат для питания нагревательной камеры пиролизной установки.

Это создает частично самоподдерживающийся энергетический цикл, снижая потребность во внешних ископаемых видах топлива для работы процесса.

Понимание критических компромиссов

Соотношение биоугля, биомасла и биогаза не фиксировано. Его можно регулировать, изменяя условия процесса, что представляет собой критический компромисс в зависимости от желаемого результата.

Влияние скорости нагрева и температуры

Медленный пиролиз, который включает более низкие температуры и более длительное время реакции, максимизирует производство биоугля. Более медленный процесс позволяет большему количеству углерода оставаться в твердой структуре.

Быстрый пиролиз, характеризующийся очень высокими скоростями нагрева и коротким временем реакции, предназначен для максимизации выхода биомасла. Быстрое разложение расщепляет биомассу на более мелкие летучие молекулы, прежде чем они смогут далее разложиться на уголь и газ.

Роль состава сырья

Конкретный тип используемой биомассы — будь то древесная щепа, сельскохозяйственные отходы или навоз — значительно влияет на конечные продукты.

Материалы, богатые лигнином, например, имеют тенденцию давать более высокий выход биоугля, тогда как материалы, богатые целлюлозой, часто лучше подходят для производства биомасла.

Правильный выбор для вашей цели

"Лучший" способ проведения процесса пиролиза полностью зависит от основного продукта, который вы хотите создать.

- Если ваша основная цель — связывание углерода или улучшение почвы: Ваша цель — максимизировать производство биоугля, что требует медленного процесса пиролиза при умеренных температурах.

- Если ваша основная цель — производство возобновляемого жидкого топлива: Ваша цель — максимизировать производство биомасла, что требует быстрого процесса пиролиза с быстрым нагревом и охлаждением.

- Если ваша основная цель — производство энергии на месте или сокращение отходов: Ваша цель — сбалансировать выходы, используя биогаз для питания системы и превращая твердые отходы в меньший объем ценного биоугля.

В конечном итоге, пиролиз предлагает гибкую платформу для превращения органических отходов в ценные ресурсы, способствуя как устойчивому энергетическому будущему, так и более здоровой окружающей среде.

Сводная таблица:

| Этап | Ключевое действие | Основной результат |

|---|---|---|

| 1. Подготовка и сушка | Измельчение биомассы и снижение влажности | Однородное сырье, готовое для эффективного пиролиза |

| 2. Реакция пиролиза | Нагрев биомассы (300-600°C) без кислорода | Термическое разложение на пары и твердый остаток |

| 3. Разделение и сбор | Конденсация паров и охлаждение твердых веществ | Конечные продукты: биоуголь, биомасло и биогаз |

Готовы превратить свою биомассу в ценные ресурсы?

KINTEK специализируется на прецизионном лабораторном оборудовании для исследований пиролиза и оптимизации процессов. Независимо от того, разрабатываете ли вы биотопливо, изучаете связывание углерода с помощью биоугля или анализируете сырье, наши реакторы и аналитические инструменты обеспечивают необходимый контроль и надежность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут ускорить ваши проекты в области устойчивой энергетики и охраны окружающей среды.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- Каковы основные типы процессов переработки биомассы? Откройте лучший путь для ваших энергетических потребностей

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала