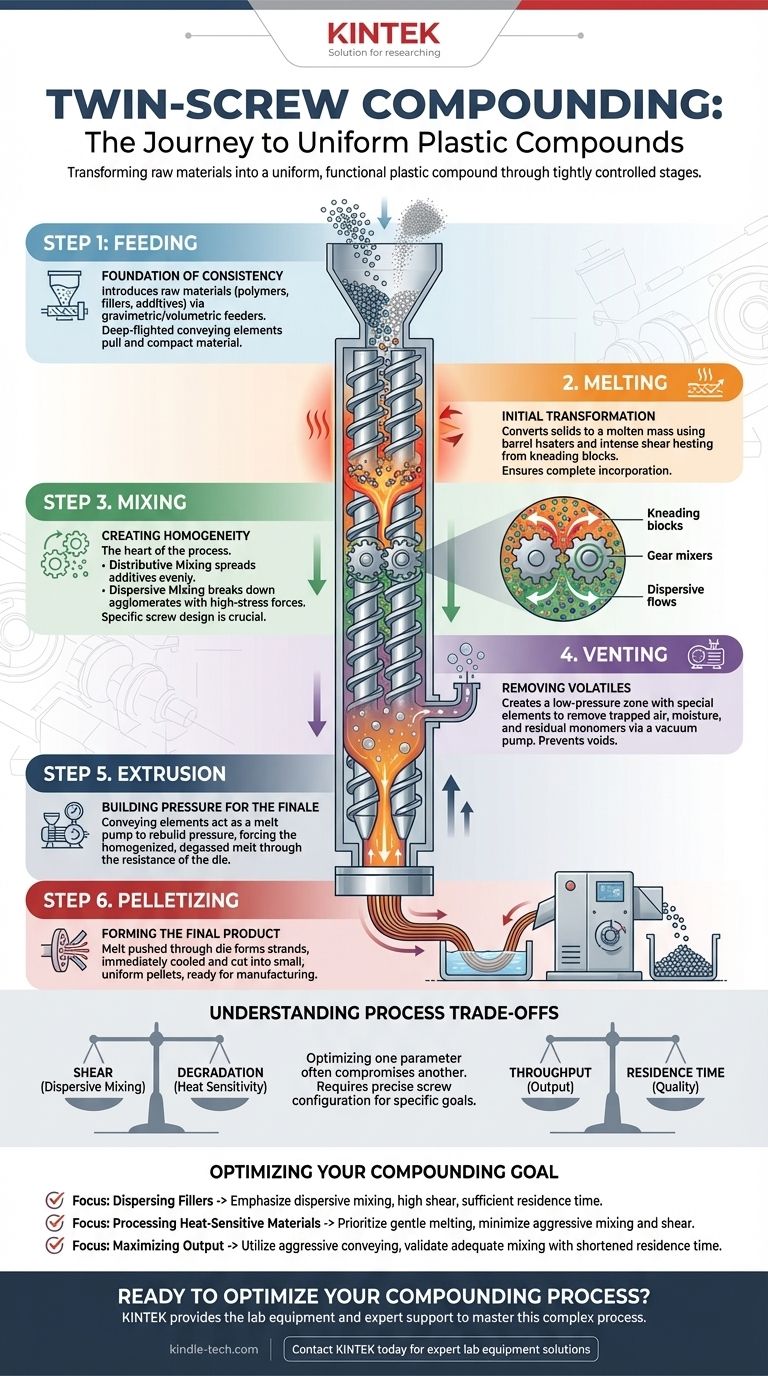

При двухшнековом компаундировании сырье превращается в однородный, функциональный пластиковый компаунд посредством ряда строго контролируемых этапов. Основными этапами являются подача, плавление, транспортировка, смешивание, дегазация и, наконец, экструзия гомогенизированного продукта. Каждый этап происходит в определенной зоне цилиндра экструдера, что определяется конструкцией вращающихся шнековых элементов.

По своей сути двухшнековое компаундирование — это не просто смешивание; это высокотехнологичный термодинамический и механический процесс. Он использует точно сконфигурированные шнековые элементы для контроля преобразования исходных материалов в конечный материал с определенными, воспроизводимыми свойствами.

Путешествие по цилиндру экструдера

Процесс компаундирования можно представить как путь, который сырье проходит от бункера до фильеры. Каждая секция двух шнеков предназначена для выполнения определенной задачи по продвижению этого преобразования.

Шаг 1: Подача – Основа стабильности

Процесс начинается с подачи сырья — полимеров, наполнителей и добавок — в загрузочную горловину экструдера. Обычно это делается с помощью гравиметрического дозатора, который дозирует материалы по весу для максимальной точности, или объемного дозатора, который дозирует по объему.

Постоянная, стабильная скорость подачи является обязательным условием для производства качественного компаунда. Первоначальные шнековые элементы спроектированы как глубокие транспортирующие секции, которые забирают материал из загрузочной горловины и начинают его уплотнять.

Шаг 2: Плавление – Начальное преобразование

После транспортировки материал попадает в зону плавления. Плавление достигается двумя основными механизмами: теплопроводностью от нагретых стенок цилиндра и, что более важно, сдвиговым нагревом, генерируемым механическим действием шнеков.

Замешивающие блоки или другие специализированные элементы создают интенсивные сдвиговые усилия, быстро превращая твердые полимерные гранулы или порошок в расплавленное состояние. Этот этап имеет решающее значение для обеспечения включения всех компонентов в единую расплавленную массу.

Шаг 3: Смешивание – Создание однородности

Это сердце процесса компаундирования. После плавления материал подвергается интенсивному смешиванию для обеспечения равномерного распределения всех ингредиентов. Существует два типа смешивания:

- Распределительное смешивание: Этот процесс равномерно распределяет частицы добавок по полимерной матрице, как при размешивании сахара в воде. Он гарантирует отсутствие областей, богатых добавками или полимером.

- Диспергирующее смешивание: Этот процесс применяет высокие напряжения для разрушения агломератов (комков) добавок, таких как пигменты или наполнители, на их первичные частицы. Замешивающие блоки с малыми зазорами отлично подходят для диспергирования.

Выбор и последовательность смесительных элементов в конструкции шнека определяют конечное качество компаунда.

Шаг 4: Дегазация – Удаление нежелательных летучих веществ

Многие процессы компаундирования требуют стадии дегазации или удаления летучих веществ. Эта секция экструдера спроектирована со специальными шнековыми элементами, которые создают зону низкого давления.

Это падение давления позволяет нежелательным летучим веществам — таким как захваченный воздух, влага или остаточные мономеры — удаляться из расплава с помощью вакуумного насоса. Этот шаг имеет решающее значение для предотвращения пустот в конечном продукте и улучшения свойств материала.

Шаг 5: Экструзия – Создание давления для финала

После зоны дегазации с низким давлением шнеки должны снова создать давление в расплаве. Это достигается с помощью последнего набора транспортирующих элементов, которые действуют как расплавный насос.

Это давление необходимо для проталкивания гомогенизированного, дегазированного расплавленного полимера через сопротивление конечного компонента: фильеры.

Шаг 6: Гранулирование – Формирование конечного продукта

Последним этапом является экструзия, при которой расплав под давлением проталкивается через фильерную пластину, содержащую одно или множество небольших отверстий. Это формирует непрерывные нити пластика, часто называемые «спагетти».

Эти нити немедленно охлаждаются, обычно в водяной бане или с помощью водяного распыления, а затем разрезаются на мелкие гранулы вращающимся ножевым устройством. Эти гранулы являются конечным, пригодным для продажи продуктом, готовым к использованию в последующих производственных процессах, таких как литье под давлением или экструзия профилей.

Понимание компромиссов

Процесс компаундирования — это постоянный баланс. Оптимизация одного параметра часто означает компромисс в отношении другого.

Сдвиг против деградации

Высокие сдвиговые усилия отлично подходят для диспергирующего смешивания, но они также генерируют значительное тепло. Для термочувствительных или сдвигочувствительных полимеров чрезмерный сдвиг может вызвать разрыв цепи и деградацию молекулярной массы и физических свойств материала.

Производительность против времени пребывания

Увеличение скорости шнека увеличит производительность машины (пропускную способность). Однако это также сокращает время пребывания — время, в течение которого материал находится внутри экструдера. Более короткое время пребывания может привести к неполному плавлению, плохому смешиванию или недостаточной дегазации, что снижает качество продукта.

Важность конфигурации шнека

Не существует единой «правильной» конструкции шнека. Расположение, тип и длина каждого элемента (транспортирующего, замешивающего, смешивающего) строго настраиваются для конкретной рецептуры и желаемого результата. Конструкция, оптимизированная для диспергирования технического углерода, будет принципиально отличаться от той, которая предназначена для бережного смешивания сдвигочувствительного биополимера.

Применение этих знаний для достижения вашей цели компаундирования

Ваша конкретная цель определяет, как вы должны расставлять приоритеты и конфигурировать эти этапы.

- Если ваша основная задача — диспергирование сложных наполнителей: Ваш процесс должен акцентировать внимание на стадии диспергирующего смешивания с высокосдвиговыми замешивающими блоками и обеспечивать достаточное время пребывания.

- Если ваша основная задача — переработка термочувствительных материалов: Конструкция вашего шнека должна отдавать приоритет бережному плавлению и транспортировке, используя менее агрессивные смесительные элементы для минимизации сдвигового нагрева и предотвращения деградации.

- Если ваша основная задача — максимизация производительности: Вы будете использовать агрессивные транспортирующие элементы и более высокие скорости шнека, но вы должны убедиться, что сокращенное время пребывания все еще позволяет адекватно смешивать и дегазировать для соответствия стандартам качества.

Понимание этих отдельных этапов превращает вас из оператора машины в инженера-технолога, давая вам возможность устранять неполадки и по-настоящему контролировать конечные свойства вашего материала.

Сводная таблица:

| Этап | Ключевая функция | Ключевое оборудование/элемент |

|---|---|---|

| 1. Подача | Подача сырья (полимер, наполнители, добавки) | Гравиметрический/объемный дозатор, транспортирующие шнековые элементы |

| 2. Плавление | Превращение твердых веществ в расплавленную массу посредством тепла и сдвига | Нагреватели цилиндра, замешивающие блоки |

| 3. Смешивание | Равномерное распределение и диспергирование добавок для однородности | Замешивающие блоки, смесительные элементы |

| 4. Дегазация | Удаление нежелательных летучих веществ (воздух, влага) | Вентиляционное отверстие, вакуумный насос |

| 5. Экструзия | Создание давления для проталкивания расплава через фильеру | Транспортирующие шнековые элементы |

| 6. Гранулирование | Формирование и нарезка расплава на однородные гранулы | Фильерная пластина, водяная баня, гранулятор |

Готовы оптимизировать процесс компаундирования и достичь превосходных свойств материала?

Точный контроль, предлагаемый двухшнековым компаундированием, является ключом к разработке высокоэффективных пластиковых компаундов. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и экспертной поддержки, необходимых для освоения этого сложного процесса.

Независимо от того, диспергируете ли вы сложные наполнители, работаете с термочувствительными полимерами или стремитесь максимизировать производительность, наши решения адаптированы для решения ваших конкретных лабораторных задач. Позвольте нам помочь вам настроить правильное оборудование и процессы для обеспечения стабильных, высококачественных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши цели в области компаундирования и узнать, как наш опыт в области лабораторного оборудования может способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

Люди также спрашивают

- Что такое двухшнековая экструзия? Достижение превосходного смешивания и однородного качества продукта

- В чем разница между экструзией и соэкструзией? Проектирование многокомпонентных деталей

- Сколько существует типов прокатных станов? Руководство по конфигурациям валков и возможностям

- Для чего используется формовочная машина? Автоматизация литья в песчаные формы для производства высококачественных металлических деталей

- Что такое процесс каландрирования? Руководство по крупносерийному производству пластиковой пленки

- Какие виды отделки выполняются с использованием техники каландрирования? Достижение высокого блеска, тиснения и многое другое

- Какая машина используется для формования? Термопластавтоматы для массового производства

- Каков процесс изготовления резиновых листов? От сырого каучука до спроектированных характеристик