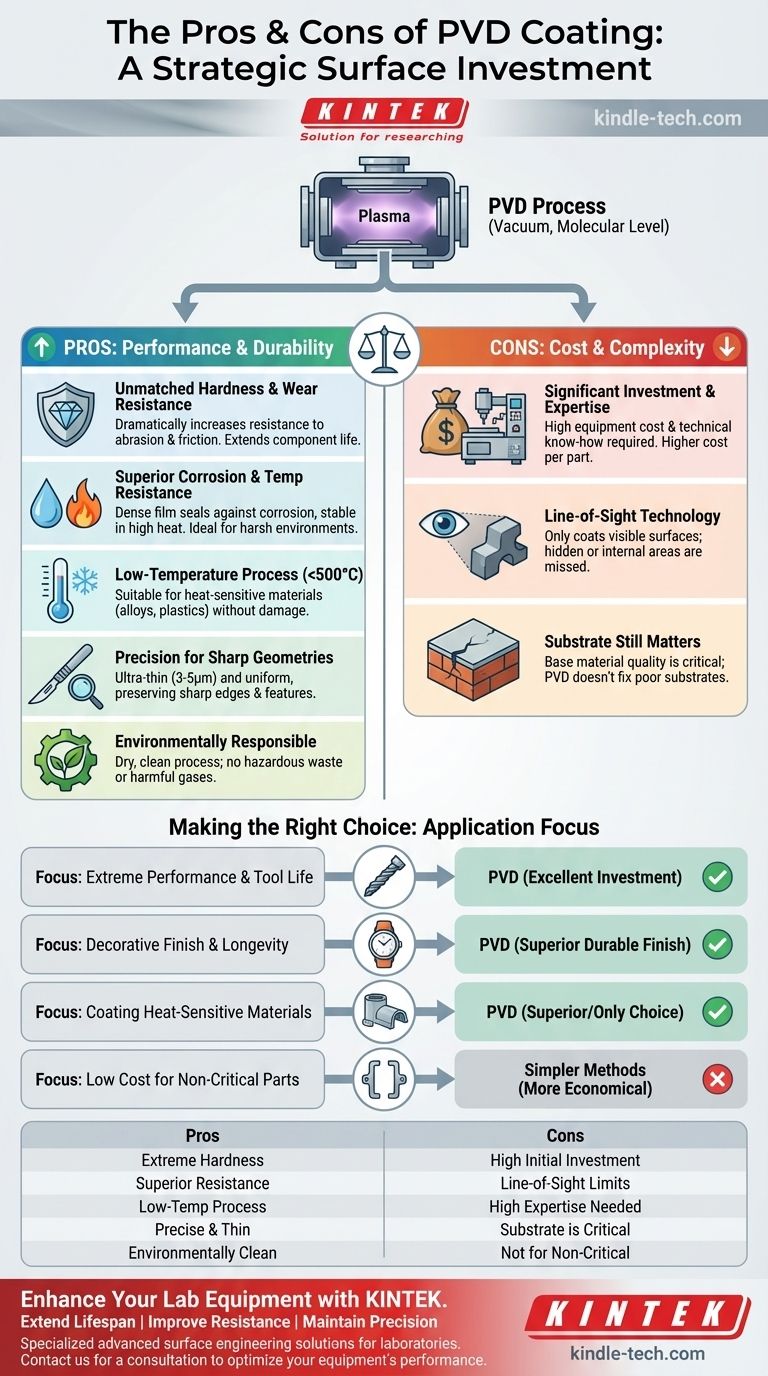

По своей сути, покрытие методом физического осаждения из паровой фазы (PVD) — это процесс, который улучшает поверхность материала, а не сам материал. Его основное преимущество — резкое увеличение твердости, износостойкости и долговечности, тогда как основным недостатком являются значительные затраты и техническая сложность процесса нанесения, который требует вакуума и специализированного оборудования.

PVD — это не просто обновление; это стратегическая инвестиция в инженерию поверхностей. Центральный компромисс заключается в достижении превосходной производительности и долговечности по сравнению с более высокой стоимостью и ограничениями процесса по сравнению с более традиционными методами нанесения покрытий.

Основные преимущества PVD

PVD-покрытия наносятся в вакууме на молекулярном уровне, в результате чего образуется тонкая пленка, чрезвычайно хорошо связанная с основным материалом, или подложкой. Этот процесс придает несколько значительных эксплуатационных преимуществ.

Непревзойденная твердость и износостойкость

PVD позволяет наносить керамические или композитные пленки с исключительно высокой твердостью. Это покрытие действует как защитный барьер, который значительно увеличивает сопротивление поверхности абразивному износу, трению и истиранию.

Это продлевает срок службы компонентов, особенно режущих инструментов, за счет сохранения их остроты и уменьшения тепла, выделяющегося во время использования.

Превосходная коррозионная и температурная стойкость

Плотная, непористая пленка, созданная PVD, очень эффективна для предотвращения коррозии. Она герметизирует подложку от воздействия факторов окружающей среды, таких как влага и окисление.

Многие PVD-покрытия также демонстрируют отличную стабильность при высоких температурах, что делает их идеальными для высокопроизводительных применений, где как тепло, так и износ являются значительными факторами.

Низкотемпературный процесс

PVD работает при относительно низких температурах (обычно ниже 500°C). Это критическое преимущество по сравнению с другими методами, такими как химическое осаждение из паровой фазы (CVD), которые требуют гораздо более высоких температур.

Это делает PVD подходящим для нанесения покрытий на термочувствительные материалы, такие как некоторые стальные сплавы или пластмассы, без риска изменения их фундаментальных свойств или причинения термического повреждения.

Точность для острых и сложных геометрий

PVD-покрытия чрезвычайно тонкие, часто всего несколько микрометров (3-5 мкм). Это гарантирует, что процесс обеспечивает равномерное покрытие, которое точно соответствует особенностям поверхности подложки.

Это важно для таких применений, как лезвия бритв, хирургические инструменты и режущие инструменты, где сохранение острой кромки является обязательным условием.

Понимание компромиссов и ограничений

Хотя PVD является мощным методом, это не универсальное решение. Его преимущества должны быть соотнесены с присущими ему ограничениями и затратами, которые могут сделать его непригодным для некоторых применений.

Значительные первоначальные инвестиции и опыт

Основным препятствием для PVD является стоимость и сложность оборудования. Процесс требует большой вакуумной камеры и сложного оборудования.

Эффективная эксплуатация этого оборудования требует высокого уровня опыта для управления переменными и обеспечения постоянного, высококачественного покрытия. Это приводит к более высоким затратам на деталь по сравнению с более простыми методами.

Это технология прямой видимости

В процессе PVD материал покрытия движется по прямой линии от источника к подложке. Это означает, что процесс может покрывать только те поверхности, которые он может «видеть».

Сложные внутренние геометрии, глубокие щели или скрытые поверхности не могут быть эффективно покрыты. Это фундаментальное физическое ограничение, которое необходимо учитывать на этапе проектирования.

Подложка все еще имеет значение

PVD-покрытие улучшает поверхность детали, но не исправляет некачественный базовый материал. Конечная производительность покрытого компонента является функцией как покрытия, так и подложки, на которую оно нанесено.

Твердость и целостность основного материала имеют решающее значение для поддержки покрытия и достижения желаемой долговечности.

PVD — это экологически ответственный выбор

В отличие от традиционного гальванического покрытия, которое включает влажную химию и производит опасные отходы, PVD — это сухой, экологически чистый процесс.

Он не производит вредных газов или отходов и не изменяет ценность вторичной переработки основного материала, такого как нержавеющая сталь.

Правильный выбор для вашего применения

Выбор правильного покрытия требует согласования возможностей процесса с вашей основной целью.

- Если ваша основная цель — экстремальная производительность и срок службы инструмента: PVD — отличная инвестиция для режущих инструментов и изнашиваемых компонентов благодаря своей непревзойденной твердости и низкофрикционным свойствам.

- Если ваша основная цель — декоративная отделка и долговечность: PVD предлагает прочное, блестящее покрытие для таких изделий, как часы или архитектурная фурнитура, намного превосходящее краску или традиционное гальваническое покрытие.

- Если ваша основная цель — покрытие термочувствительных материалов: Низкая температура обработки PVD делает его превосходным — а иногда и единственным — выбором для нанесения высокопроизводительного покрытия без повреждения подложки.

- Если ваша основная цель — низкая стоимость для некритичных деталей: Высокая стоимость и сложность PVD делают более простые методы, такие как покраска или базовое гальваническое покрытие, более экономичными для общего применения.

Понимая эти фундаментальные компромиссы, вы можете уверенно определить, соответствуют ли расширенные возможности PVD конкретным требованиям вашего проекта.

Сводная таблица:

| Плюсы PVD-покрытия | Минусы PVD-покрытия |

|---|---|

| Исключительная твердость и износостойкость | Высокие первоначальные инвестиции и эксплуатационные расходы |

| Превосходная коррозионная и температурная стойкость | Процесс прямой видимости ограничивает сложные геометрии |

| Низкотемпературный процесс для чувствительных материалов | Требует высокого уровня экспертизы и специализированного оборудования |

| Тонкое, точное покрытие для острых кромок | Качество подложки критично для производительности |

| Экологически чистый, сухой процесс | Нерентабельно для некритичных применений |

Нужно повысить долговечность и производительность вашего лабораторного оборудования?

В KINTEK мы специализируемся на передовых решениях в области инженерии поверхностей для лабораторий. Наш опыт в области PVD-покрытий поможет вам:

- Продлить срок службы критически важных лабораторных инструментов и компонентов.

- Улучшить сопротивление коррозии, износу и высоким температурам.

- Поддерживать точность чувствительных инструментов без термического повреждения.

Независимо от того, работаете ли вы с режущими инструментами, держателями образцов или специализированным лабораторным оборудованием, наша команда поможет вам определить, является ли PVD-покрытие правильной стратегической инвестицией для ваших нужд.

Свяжитесь с KINTEK сегодня для консультации и узнайте, как наши решения по нанесению покрытий для лабораторий могут оптимизировать производительность и надежность вашего оборудования.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Как рассчитать расход покрытия? Практическое руководство по точному расчету материала

- Как растут алмазы CVD? Пошаговое руководство по созданию лабораторно выращенных алмазов

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Что такое магнетронное распыление постоянного тока (DC)? Руководство по высококачественному осаждению тонких пленок

- Как наносятся алмазные покрытия? Руководство по методам CVD и PVD