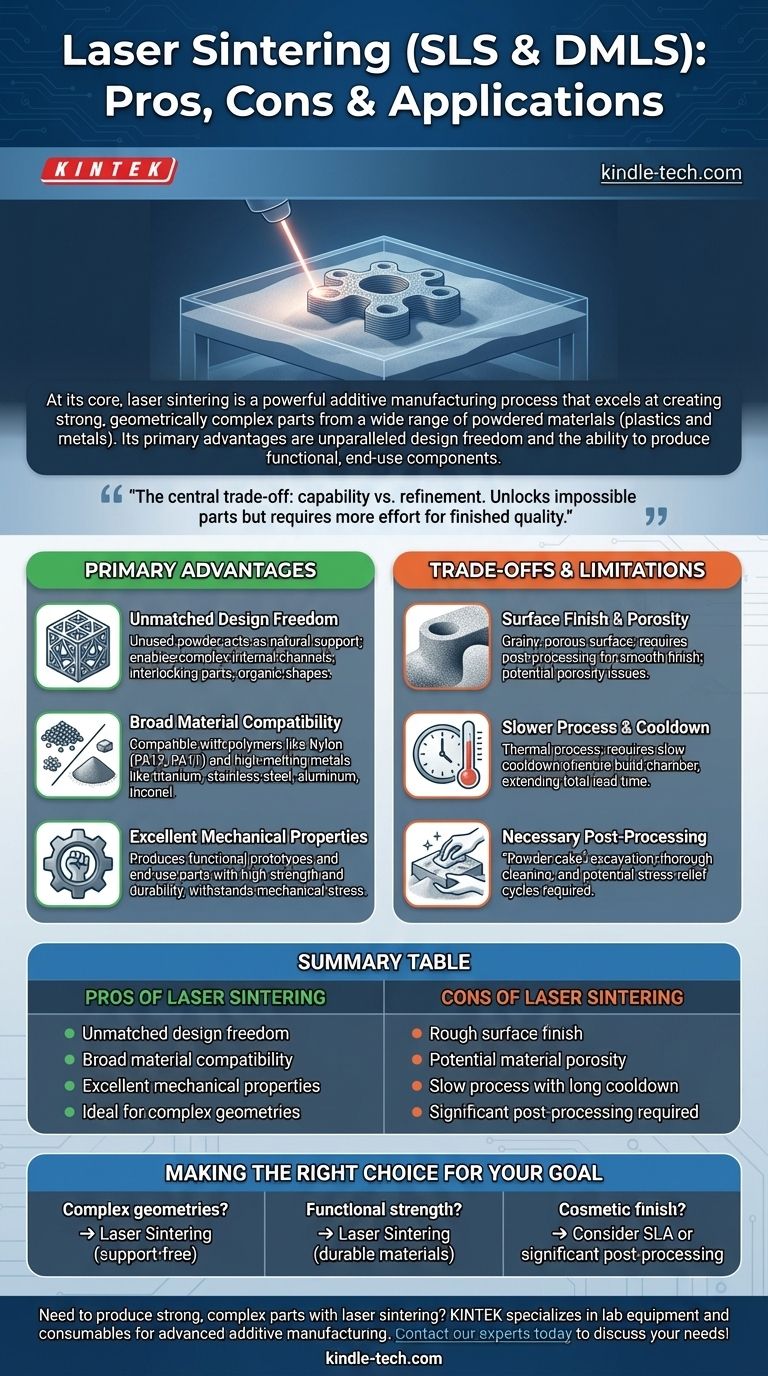

По своей сути, лазерное спекание — это мощный аддитивный производственный процесс, который превосходно справляется с созданием прочных, геометрически сложных деталей из широкого спектра порошковых материалов, включая как пластики, так и металлы. Его основные преимущества — непревзойденная свобода проектирования и возможность изготовления функциональных компонентов, пригодных для конечного использования. Однако эти преимущества уравновешиваются такими недостатками, как более грубая чистота поверхности, потенциальная пористость материала и необходимость значительной постобработки.

Основной компромисс лазерного спекания — это возможности против доработки. Он открывает возможность производить детали, которые невозможно создать традиционными методами, но достижение состояния готового качества часто требует больших усилий, чем при использовании других технологий печати.

Основные преимущества лазерного спекания

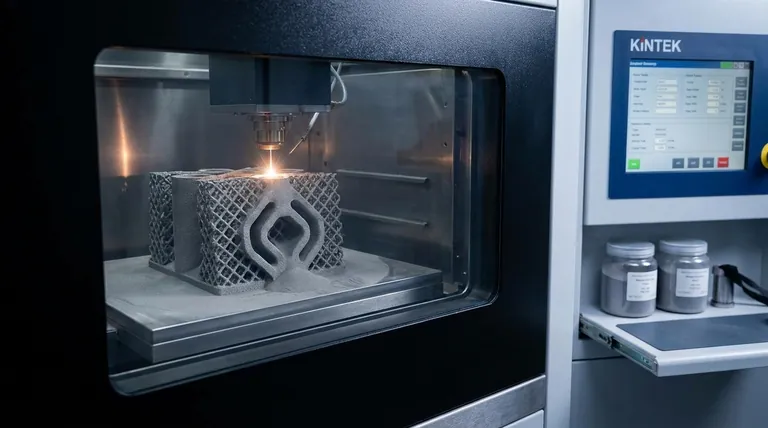

Лазерное спекание, часто известное под конкретными названиями процессов селективное лазерное спекание (SLS) для полимеров и прямое лазерное спекание металлов (DMLS) для металлов, предлагает уникальные преимущества, которые делают его краеугольным камнем современного производства.

Непревзойденная свобода проектирования

Самое большое преимущество этой технологии заключается в том, что неиспользованный порошок в камере построения действует как естественная опорная структура для печатаемой детали.

Эта самоподдерживающаяся природа устраняет необходимость в специальных опорных конструкциях, которые необходимо удалять вручную позже. Это позволяет создавать невероятно сложные внутренние каналы, сцепляющиеся или подвижные компоненты, напечатанные как единое целое, и органические формы, которые невозможно изготовить механической обработкой или литьем.

Широкая совместимость материалов

Процесс использует мощный лазер для спекания порошковых материалов, что делает его совместимым с огромным спектром конструкционных материалов.

К ним относятся прочные полимеры, такие как нейлон (PA12, PA11), и металлы с высокой температурой плавления, такие как титан, нержавеющая сталь, алюминий и инконель. Эта универсальность делает его пригодным для требовательных отраслей, таких как аэрокосмическая, медицинская и автомобильная промышленность.

Отличные механические свойства

Детали, изготовленные методом лазерного спекания, известны своей прочностью и долговечностью, часто превосходя или приближаясь к свойствам деталей, изготовленных традиционными методами производства.

Это делает технологию идеальной для производства функциональных прототипов и деталей конечного использования, а не только визуальных моделей. Эти компоненты могут выдерживать значительные механические нагрузки и воздействие окружающей среды.

Понимание компромиссов и ограничений

Хотя лазерное спекание является мощным инструментом, оно не является универсальным решением. Его уникальный процесс вносит определенные проблемы, которые необходимо учитывать.

Чистота поверхности и пористость

Природа спекания гранул порошка слой за слоем приводит к характерной зернистой и пористой поверхности.

Детали выходят из машины с матовой, шероховатой текстурой. Хотя это подходит для многих функциональных применений, достижение гладкой поверхности требует этапов постобработки, таких как галтовка, пескоструйная обработка или химическое сглаживание. Внутренняя пористость также может вызывать озабоченность в приложениях, требующих герметичности или определенных характеристик усталости.

Более медленный процесс и время охлаждения

Лазерное спекание — это термический процесс. После завершения печати вся камера построения, заполненная порошком, должна медленно и равномерно остыть, чтобы предотвратить деформацию детали.

Этот период охлаждения может занять много часов, иногда столько же, сколько и сама задача печати. Это увеличивает общее время выполнения заказа по сравнению с технологиями, где детали доступны сразу после печати.

Необходимая постобработка

Рабочий процесс не заканчивается, когда принтер останавливается. Необходимо осторожно извлечь "порошковую буханку", чтобы извлечь детали.

Затем эти детали необходимо тщательно очистить от всего остаточного порошка, что часто делается с помощью сжатого воздуха или пескоструйной обработки. Для металлических деталей могут потребоваться дополнительные циклы снятия термических напряжений для обеспечения стабильности материала.

Правильный выбор для вашей цели

Чтобы определить, является ли лазерное спекание правильной технологией, рассмотрите основную цель вашего проекта.

- Если ваш основной фокус — сложные геометрии или объединенные узлы: Отсутствие опор при лазерном спекании делает его идеальным выбором для деталей, которые невозможно изготовить механической обработкой или литьем.

- Если ваш основной фокус — функциональная прочность в конструкционных материалах: Этот процесс превосходен в создании прочных деталей конечного использования из широкого спектра полимеров и металлов для требовательных применений.

- Если ваш основной фокус — косметическая, гладкая чистота поверхности непосредственно из машины: Вам следует рассмотреть альтернативные технологии, такие как стереолитография (SLA), или планировать значительные этапы постобработки.

Понимание этих основных принципов позволяет вам использовать лазерное спекание не просто как производственный инструмент, а как стратегическое инженерное преимущество.

Сводная таблица:

| Преимущества лазерного спекания | Недостатки лазерного спекания |

|---|---|

| Непревзойденная свобода проектирования (опоры не требуются) | Шероховатая, зернистая чистота поверхности |

| Широкая совместимость материалов (пластики и металлы) | Потенциальная пористость материала |

| Отличные механические свойства для деталей конечного использования | Медленный процесс с длительным временем охлаждения |

| Идеально подходит для сложных геометрий и объединенных узлов | Требуется значительная постобработка |

Нужно производить прочные, сложные детали с помощью лазерного спекания? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовых процессов аддитивного производства. Независимо от того, занимаетесь ли вы прототипированием или производством компонентов конечного использования, наши решения помогают вам достичь точности и надежности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Каковы меры предосторожности при проведении экспериментов с нагреванием? Основные шаги по предотвращению ожогов и несчастных случаев в лаборатории

- В чем разница между печью периодического действия и печью непрерывного действия? Выберите правильный инструмент для вашего производства

- Каковы преимущества вакуумного пиролиза? Максимизируйте выход и качество вашего биомасла

- Каковы 3 типа источников энергии из биомассы? Раскройте потенциал органических материалов

- Почему пиролиз твердых отходов важен? Превратите отходы в топливо и ценные ресурсы

- В чем разница между термическим испарением и испарением электронным лучом? Выберите правильный метод PVD для ваших материалов

- Почему прецизионный лабораторный нагреватель необходим для кислотно-катализируемого гидролиза макулатуры?

- В чем преимущество магнетронного напыления перед термическим испарением? Превосходное качество пленки для требовательных применений