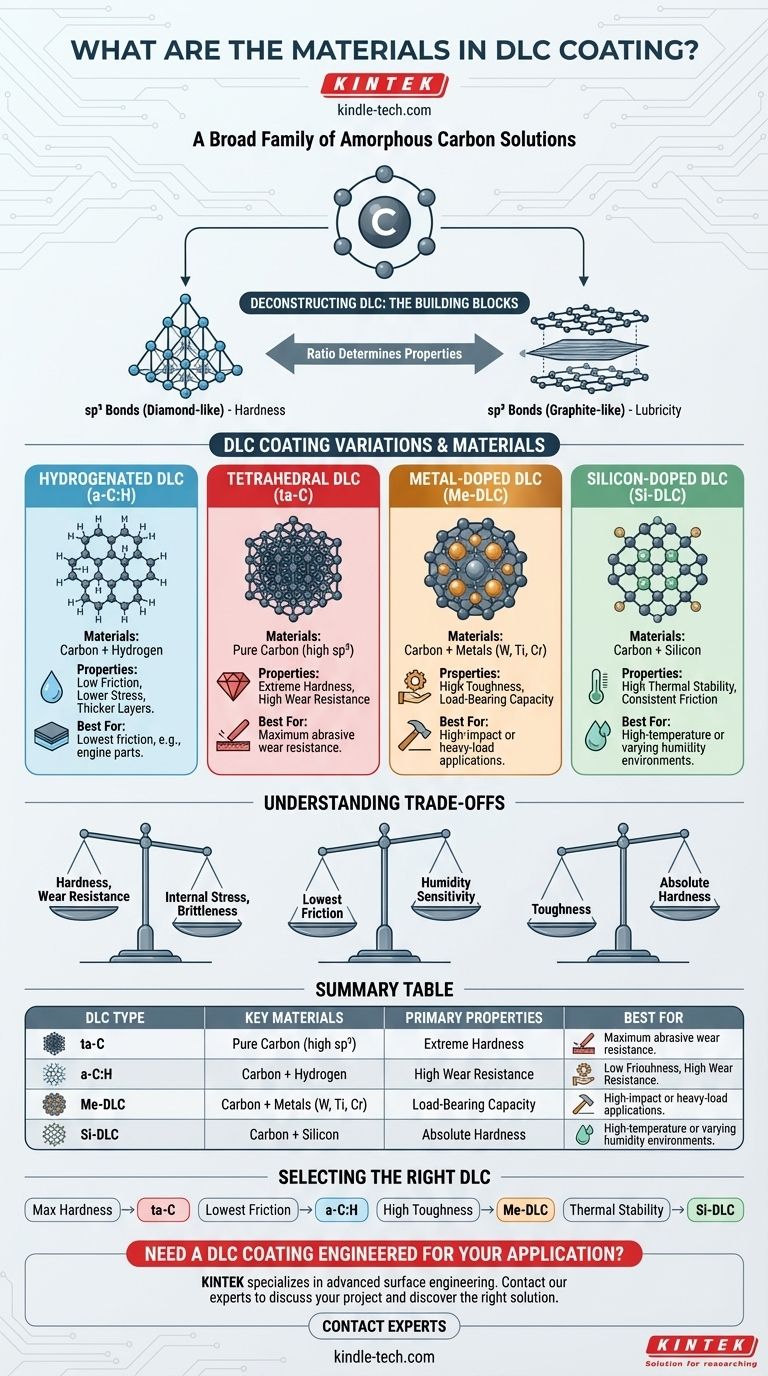

По своей сути, алмазоподобное углеродное (DLC) покрытие в основном состоит из атомов углерода. Однако это не единый материал, а широкое семейство аморфных углеродных покрытий. Конкретные свойства DLC-покрытия определяются соотношением различных типов углеродных связей и преднамеренным добавлением других элементов, таких как водород, кремний или различные металлы.

Важный вывод заключается в том, что "DLC" описывает класс материалов, а не один конкретный материал. Выбор добавляемых элементов ("легирующих агентов") позволяет инженерам адаптировать свойства покрытия — такие как твердость, трение и термическая стабильность — к конкретному промышленному применению.

Деконструкция DLC: Строительные блоки

Уникальные характеристики DLC обусловлены его внутренней структурой, аморфной смесью двух типов углеродных связей. Целенаправленное введение других элементов дополнительно изменяет эту структуру для достижения желаемых эксплуатационных результатов.

Углеродный каркас: sp³ против sp²

Каждое DLC-покрытие построено на основе аморфного углерода, что означает отсутствие у его атомов дальнего кристаллического порядка. Эта углеродная структура содержит смесь sp³-связей, которые представляют собой чрезвычайно твердые тетраэдрические связи, встречающиеся в природном алмазе, и sp²-связей, плоских связей, встречающихся в мягком, смазывающем графите. Соотношение sp³- к sp²-связям является основным фактором, определяющим внутреннюю твердость и эластичность покрытия.

Гидрированный DLC (a-C:H)

Водород является наиболее распространенной добавкой в DLC-покрытиях. Гидрированный DLC (a-C:H) содержит значительное количество водорода, интегрированного в аморфную углеродную сетку. Атомы водорода помогают снять высокие внутренние напряжения, характерные для твердых покрытий, что позволяет наносить более толстые слои без отслаивания. Эти покрытия известны своим очень низким коэффициентом трения, особенно во влажной среде.

Негидрированный DLC (ta-C)

На другом конце спектра находится негидрированный DLC, состоящий из чистого углерода. Наиболее заметным типом является тетраэдрический аморфный углерод (ta-C). Эта форма имеет самую высокую концентрацию алмазоподобных sp³-связей (часто более 70%), что делает ее самым твердым, жестким и износостойким типом DLC. Однако его высокое внутреннее напряжение ограничивает практическую толщину покрытия.

Легированный металлами DLC (Me-DLC)

Для улучшения ударной вязкости и несущей способности в углеродную структуру могут быть включены различные металлы. В легированном металлами DLC добавляются такие элементы, как вольфрам (W), титан (Ti) или хром (Cr). Эти металлы образуют крошечные нанокристаллы карбидов, встроенные в аморфную углеродную матрицу (a-C:H), в результате чего получается покрытие, которое более пластично и лучше выдерживает высокие ударные нагрузки или тяжелые нагрузки.

Легированный кремнием DLC (Si-DLC)

Кремний является еще одной ключевой добавкой, используемой для тонкой настройки производительности. Легированный кремнием DLC обеспечивает превосходную термическую стабильность, что делает его подходящим для высокотемпературных применений, где другие DLC могут деградировать. Он также обеспечивает очень низкий коэффициент трения, который менее чувствителен к влажности, чем многие гидрированные DLC, обеспечивая стабильную работу в широком диапазоне рабочих сред.

Понимание компромиссов

Выбор состава DLC — это процесс балансировки конкурирующих свойств. Ни один тип DLC не превосходит другие во всех ситуациях; каждый из них включает в себя свой набор компромиссов.

Твердость против внутреннего напряжения

Самые твердые покрытия, такие как ta-C, обладают самыми высокими уровнями внутреннего сжимающего напряжения. Это напряжение может вызвать расслоение или растрескивание покрытия, если оно нанесено слишком толстым слоем или на подложку, которая не может его выдержать. Добавление водорода (a-C:H) снижает это напряжение, позволяя наносить более толстые покрытия за счет некоторой предельной твердости.

Трение против рабочей среды

Фрикционное поведение покрытия может сильно зависеть от окружающей среды. Хотя многие покрытия a-C:H обеспечивают сверхнизкое трение, их производительность может зависеть от наличия атмосферной влаги. В вакууме или очень сухой среде их смазывающая способность может снижаться. Покрытия Si-DLC часто обеспечивают более стабильную низкофрикционную работу в более широком диапазоне уровней влажности.

Износостойкость против ударной вязкости

Покрытия из чистого углерода (ta-C) обеспечивают наилучшую стойкость к абразивному износу благодаря своей исключительной твердости. Однако они могут быть хрупкими. Для применений, связанных с сильным ударом или значительной деформацией поверхности, часто лучшим выбором является более прочный легированный металлами DLC, поскольку он менее подвержен сколам или растрескиванию, несмотря на более низкую абсолютную твердость.

Выбор правильного DLC для вашего применения

Выбор материала DLC должен полностью определяться основными требованиями вашего применения.

- Если вашей основной целью является максимальная твердость и стойкость к абразивному износу: Выберите негидрированное тетраэдрическое аморфное углеродное (ta-C) покрытие.

- Если вашей основной целью является максимально низкое трение для таких компонентов, как детали двигателя: Гидрированное (a-C:H) покрытие обычно является лучшей отправной точкой.

- Если вашей основной целью является ударная вязкость и производительность при высоких контактных давлениях: Наиболее подходящим вариантом является легированный металлами DLC, такой как вольфрам-DLC (W-DLC).

- Если вашей основной целью является термическая стабильность или постоянное низкое трение при изменяющейся влажности: Превосходным выбором является легированное кремнием (Si-DLC) покрытие.

В конечном итоге, понимание роли каждого компонента материала позволяет вам выбрать состав DLC, разработанный для вашей конкретной цели производительности.

Сводная таблица:

| Тип DLC | Ключевые материалы | Основные свойства | Лучше всего подходит для |

|---|---|---|---|

| Тетраэдрический (ta-C) | Чистый углерод | Чрезвычайная твердость, высокая износостойкость | Максимальная стойкость к абразивному износу |

| Гидрированный (a-C:H) | Углерод + Водород | Низкое трение, меньшее внутреннее напряжение | Минимальное трение (например, детали двигателя) |

| Легированный металлами (Me-DLC) | Углерод + Металлы (W, Ti, Cr) | Высокая ударная вязкость, несущая способность | Применения с высоким ударом или тяжелыми нагрузками |

| Легированный кремнием (Si-DLC) | Углерод + Кремний | Высокая термическая стабильность, постоянное трение | Высокотемпературные среды или среды с изменяющейся влажностью |

Нужно DLC-покрытие, разработанное специально для вашего применения?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт поможет вам выбрать идеальный состав DLC — будь то максимальная твердость, минимальное трение, превосходная ударная вязкость или высокая термическая стабильность — для повышения производительности и долговечности вашего компонента.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и найти правильное решение для покрытия для вашей лаборатории или производственных нужд.

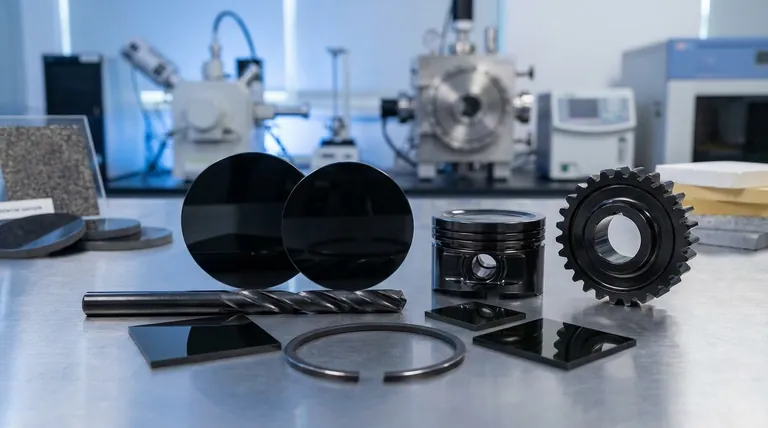

Визуальное руководство

Связанные товары

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Фольга и лист из высокочистого титана для промышленных применений

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

- Керамическая трубка из нитрида бора (BN)

- Алюминиевая фольга в качестве токосъемника для литиевой батареи

Люди также спрашивают

- Каковы экологические проблемы добычи алмазов? Раскройте истинную экологическую и человеческую цену

- Каковы этические проблемы, связанные с добычей алмазов? Раскройте скрытые издержки вашего драгоценного камня

- Изменит ли цвет CVD-алмаз? Откройте для себя науку о постоянном, стабильном цвете

- Каков углеродный след добычи алмазов? Выявление истинной экологической и этической стоимости

- Какова твердость CVD-алмаза? Полное руководство по инженерным сверхматериалам