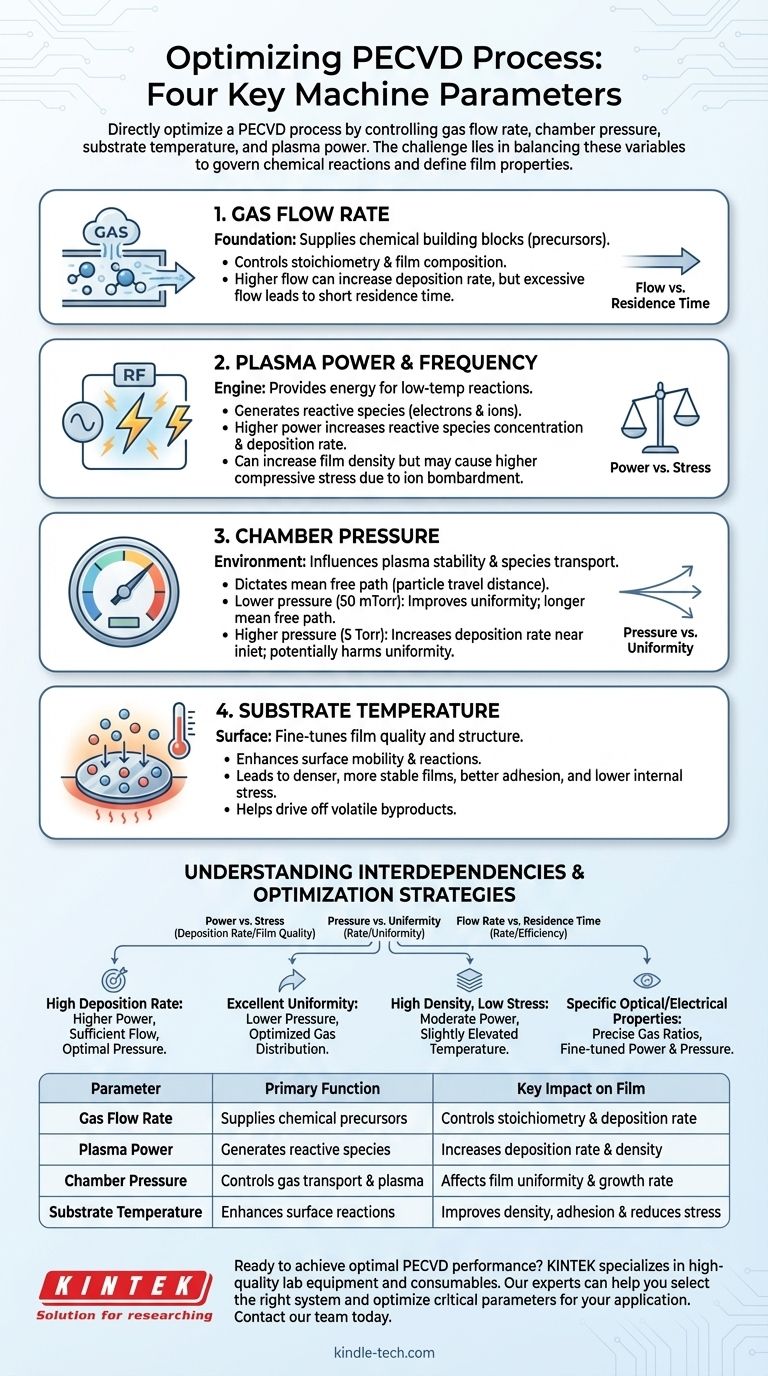

Для непосредственной оптимизации процесса PECVD необходимо контролировать четыре основных параметра установки: скорость потока газа, давление в камере, температуру подложки и мощность, подаваемую для генерации плазмы. Эти переменные совместно управляют химическими реакциями и результирующими свойствами осажденной тонкой пленки.

Основная задача оптимизации PECVD заключается не просто в настройке отдельных параметров, а в понимании их взаимодействия. Вы балансируете между созданием реактивных химических частиц в плазме и их контролируемым переносом и реакцией на поверхности подложки.

Основа: Состав газа и скорость потока

Газ — это сырье для вашей тонкой пленки. Контроль его состава и потока является первым шагом в определении химии пленки и скорости ее роста.

Контроль химических строительных блоков

Газы, которые вы вводите в камеру, известные как прекурсоры, содержат атомы, которые образуют вашу конечную пленку. Скорость потока газа, управляемая контроллерами массового расхода, определяет количество этих строительных блоков, доступных для реакции.

Изменение соотношения различных газов позволяет контролировать стехиометрию пленки — например, соотношение кремния к азоту в пленке нитрида кремния.

Влияние на скорость осаждения

Более высокие скорости потока газа могут увеличить скорость осаждения, но только до определенного момента. Если поток слишком высок, газы-прекурсоры могут быть откачаны из камеры до того, как они успеют прореагировать, что известно как короткое время пребывания.

Двигатель: Мощность и частота плазмы

Плазма является определяющей особенностью PECVD, обеспечивая энергию для протекания химических реакций при низких температурах. Настройки мощности и частоты напрямую контролируют характеристики плазмы.

Генерация реактивных частиц

Источник ВЧ-мощности, обычно работающий в диапазоне от 100 кГц до 40 МГц, возбуждает газ до состояния плазмы. Эта мощность плазмы контролирует плотность электронов и ионов.

Более высокие уровни мощности расщепляют больше молекул газа-прекурсора, создавая более высокую концентрацию реактивных частиц, необходимых для осаждения. Это обычно приводит к более высокой скорости осаждения.

Влияние на плотность и напряжение пленки

Энергия плазмы также влияет на структурные свойства пленки. Хотя более высокая мощность может увеличить плотность, она также может увеличить кинетическую энергию ионов, бомбардирующих подложку, что может привести к более высокому сжимающему напряжению внутри пленки.

Среда: Давление в камере

Давление в камере является критическим параметром, который влияет как на саму плазму, так и на перенос реактивных частиц к подложке. Оно обычно поддерживается в диапазоне от 50 мТорр до 5 Торр.

Балансировка стабильности плазмы и переноса

Давление определяет среднюю длину свободного пробега молекул — среднее расстояние, которое частица проходит до столкновения с другой.

При более низких давлениях средняя длина свободного пробега велика. Это улучшает однородность пленки по всей подложке, поскольку реактивные частицы могут перемещаться дальше, не сталкиваясь.

При более высоких давлениях средняя длина свободного пробега мала, что приводит к большему количеству столкновений в газовой фазе. Это может увеличить скорость осаждения вблизи входа газа, но может ухудшить однородность.

Поверхность: Температура подложки

Хотя основным преимуществом PECVD является его низкотемпературная работа по сравнению с термическим CVD, температура подложки остается решающим параметром для точной настройки качества пленки.

Улучшение поверхностных реакций и качества

Нагрев подложки обеспечивает дополнительную энергию осаждающимся частицам. Это увеличивает их поверхностную подвижность, позволяя им находить более стабильные, низкоэнергетические участки на поверхности.

Этот процесс обычно приводит к получению более плотных, более стабильных пленок с лучшей адгезией и более низким внутренним напряжением. Он также помогает удалять летучие побочные продукты с поверхности пленки во время роста.

Понимание взаимозависимостей и компромиссов

Оптимизация одного параметра в изоляции редко бывает эффективной. Истинное мастерство заключается в управлении компромиссами, возникающими из их взаимодействий.

Мощность против напряжения

Увеличение мощности плазмы для повышения скорости осаждения является общей целью. Однако это часто приводит к более агрессивной ионной бомбардировке, которая может увеличить внутреннее напряжение пленки, потенциально вызывая отслаивание или растрескивание.

Давление против однородности

Снижение давления в камере является стандартным методом для улучшения однородности пленки. Компромисс заключается в том, что это может снизить скорость осаждения и, ниже определенной точки, может затруднить стабильное поддержание плазмы.

Скорость потока против времени пребывания

Высокий поток газа может быстро пополнять прекурсоры, но если он слишком высок относительно объема камеры и скорости откачки, молекулы газа не будут иметь достаточно времени (времени пребывания) для диссоциации плазмой и реакции на поверхности.

Оптимизация для вашей основной цели

Ваша конкретная стратегия оптимизации полностью зависит от того, какому свойству пленки вы отдаете приоритет.

- Если ваша основная цель — высокая скорость осаждения: Начните с более высокой мощности плазмы и режима давления, известного для поддержания высокой скорости осаждения, убедившись, что поток газа-прекурсора достаточен, но не чрезмерен.

- Если ваша основная цель — отличная однородность пленки: Отдайте приоритет более низкому давлению в камере для увеличения средней длины свободного пробега и рассмотрите возможность оптимизации распределения газа через душевую насадку.

- Если ваша основная цель — высокая плотность пленки и низкое напряжение: Используйте умеренную мощность плазмы и немного повышенную температуру подложки, чтобы дать осаждающимся атомам энергию для оседания в идеальных местах.

- Если ваша основная цель — специфические оптические или электрические свойства: Точный контроль соотношения газов имеет первостепенное значение, за которым следует тонкая настройка мощности и давления для контроля плотности и структуры пленки, которые напрямую влияют на эти свойства.

Освоение PECVD — это умение манипулировать этим динамическим взаимодействием газа, плазмы и тепла для последовательного достижения желаемых характеристик пленки.

Сводная таблица:

| Параметр | Основная функция | Ключевое влияние на пленку |

|---|---|---|

| Скорость потока газа | Подача химических прекурсоров | Контролирует стехиометрию и скорость осаждения |

| Мощность плазмы | Генерирует реактивные частицы | Увеличивает скорость осаждения и плотность |

| Давление в камере | Контролирует перенос газа и плазму | Влияет на однородность пленки и скорость роста |

| Температура подложки | Усиливает поверхностные реакции | Улучшает плотность, адгезию и снижает напряжение |

Готовы достичь оптимальной производительности PECVD в вашей лаборатории?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в осаждении. Наши эксперты помогут вам выбрать правильную систему PECVD и оптимизировать эти критические параметры для вашего конкретного применения — будь то приоритет высоких скоростей осаждения, отличной однородности или специфических свойств пленки.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производство тонких пленок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий