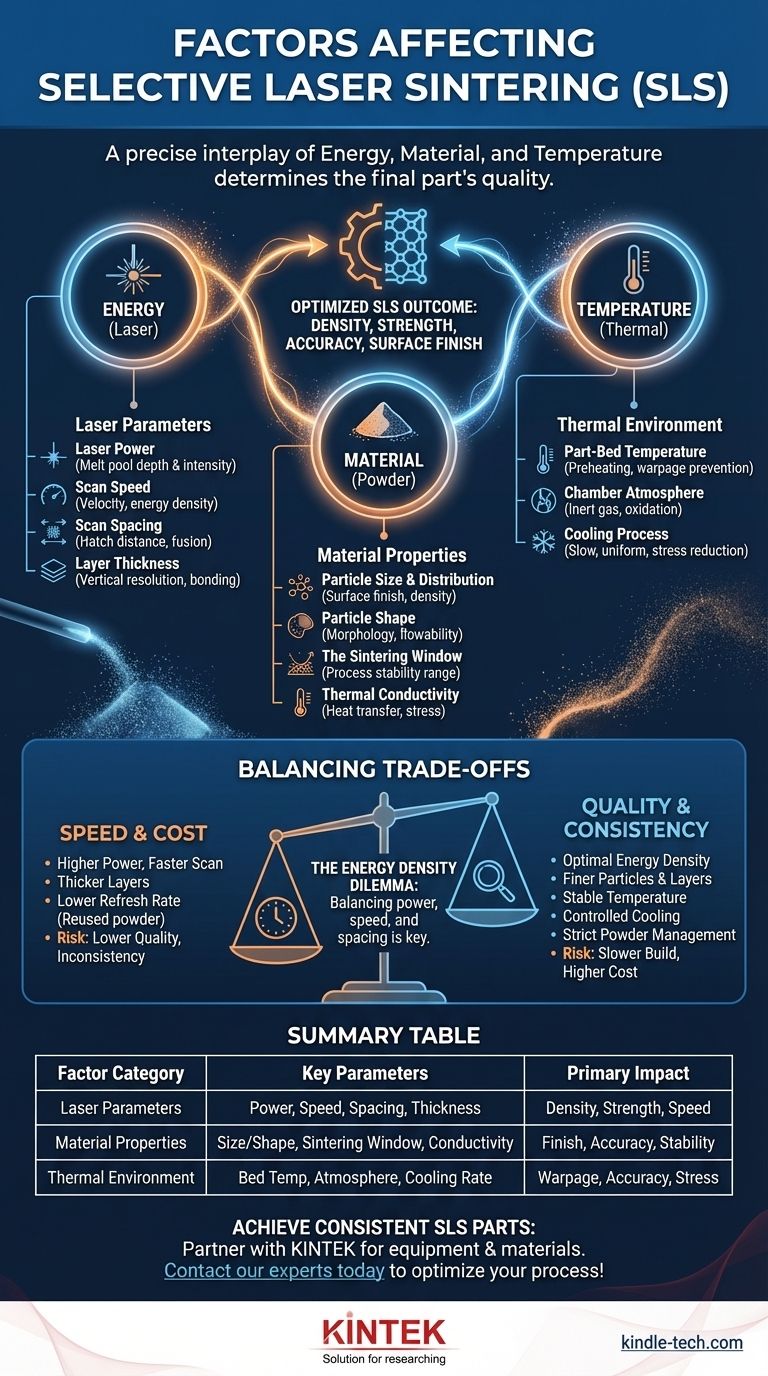

Чтобы контролировать результат селективного лазерного спекания (SLS), необходимо управлять точным взаимодействием энергии, материала и температуры. Наиболее важными факторами являются параметры лазера (мощность, скорость сканирования, шаг сканирования), физические и термические свойства полимерного порошка, а также температурный режим рабочей камеры. Эти элементы работают согласованно, определяя плотность, механическую прочность, точность размеров и качество поверхности готовой детали.

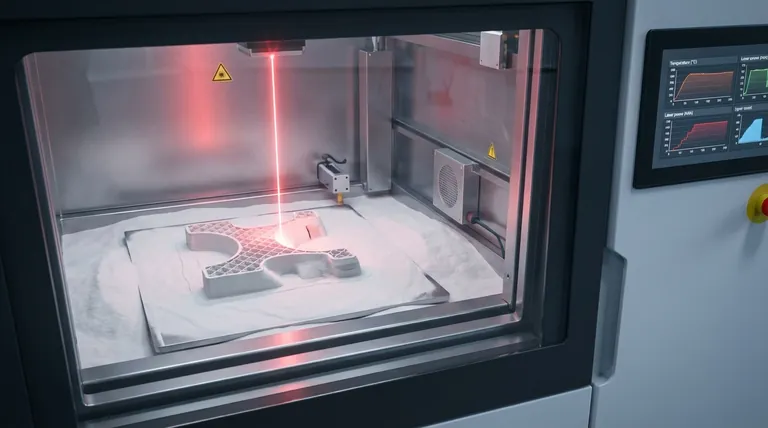

Селективное лазерное спекание — это не просто плавление порошка; это задача управления тепловыми процессами. Освоение баланса между вводимой лазерной энергией и тепловыми свойствами порошкового слоя является фундаментальным ключом к получению прочных, точных и воспроизводимых деталей.

Основные столпы SLS: энергия, материал и температура

Каждая успешная SLS-печать основана на тщательном контроле трех фундаментальных столпов. Понимание того, как они взаимодействуют, необходимо для устранения неполадок и оптимизации процесса.

Параметры лазера: ввод энергии

Лазер — это инструмент, который обеспечивает энергию для спекания. То, как эта энергия доставляется, определяет, правильно ли частицы сплавляются или деталь выходит из строя.

- Мощность лазера: Определяет глубину и интенсивность расплава. Большая мощность позволяет ускорить сканирование, но может привести к деградации или сгоранию полимера, если не сбалансирована со скоростью.

- Скорость сканирования: Это скорость лазерного луча при прорисовке поперечного сечения. Скорость сканирования обратно пропорциональна плотности энергии; более низкая скорость доставляет больше энергии в заданную область, способствуя лучшему сплавлению.

- Шаг сканирования (или расстояние между штрихами): Это расстояние между соседними лазерными путями. Если шаг слишком большой, это создает пустоты между линиями сканирования, что приводит к пористой и слабой детали. Если он слишком мал, может накопиться избыточная энергия, вызывая деформацию.

- Толщина слоя: Устанавливает вертикальное разрешение детали. Более толстые слои позволяют ускорить сборку, но требуют больше энергии лазера для проникновения и соединения с нижележащим слоем, увеличивая риск расслоения.

Свойства материала: основа детали

Сам порошок не является пассивной средой. Его характеристики оказывают глубокое влияние на то, как он поглощает энергию, течет внутри машины и затвердевает в готовую деталь.

Характеристики частиц порошка

- Размер и распределение частиц: Мелкий порошок с узким распределением по размерам обычно приводит к более гладкой поверхности и более высокой плотности детали. Однако чрезмерно мелкие частицы могут иметь плохую текучесть, что затрудняет равномерное распределение слоя.

- Форма частиц (морфология): Высокосферические частицы обладают наилучшей текучестью. Это позволяет им плотно и равномерно упаковываться, что критически важно для создания однородного порошкового слоя и, следовательно, более прочной, более однородной детали.

Термическое поведение порошка

- Окно спекания: Это критический температурный диапазон между точкой кристаллизации материала (когда он затвердевает) и его точкой плавления. Более широкое окно спекания делает процесс более стабильным и менее чувствительным к незначительным колебаниям температуры.

- Теплопроводность: Измеряет, насколько хорошо порошок передает тепло. Низкая теплопроводность помогает удерживать тепло в лазерном пятне, но также может способствовать термическому напряжению, если тепло не рассеивается должным образом.

Тепловая среда: управление тепловым потоком

Температура всего объема сборки, а не только пятна под лазером, является, пожалуй, наиболее критическим фактором для получения точных деталей без напряжений.

Температура порошкового слоя

- Весь порошковый слой предварительно нагревается до температуры чуть ниже точки плавления материала. Это снижает энергию, требуемую от лазера, и, что наиболее важно, минимизирует температурный градиент между спеченной деталью и окружающим порошком, что является основной защитой от коробления.

Атмосфера камеры

- Большинство инженерных полимеров, таких как нейлон (PA), окисляются при высоких температурах. Чтобы предотвратить деградацию материала, рабочая камера заполняется инертным газом, обычно азотом, создавая среду с низким содержанием кислорода.

Процесс охлаждения

- Фаза охлаждения так же критична, как и фаза печати. Детали должны охлаждаться медленно и равномерно внутри порошкового слоя. Быстрая или неравномерная скорость охлаждения приведет к возникновению внутренних напряжений, вызывая значительное коробление и возможное растрескивание.

Понимание компромиссов: скорость против качества

Оптимизация процесса SLS всегда включает в себя балансирование конкурирующих факторов. Редко существует единственная "лучшая" настройка, есть только лучшая настройка для конкретной цели.

Дилемма плотности энергии

Плотность энергии — это формула, которая связывает мощность лазера, скорость сканирования и шаг сканирования. Слишком низкая плотность энергии приводит к "недоспеканию", когда частицы порошка не полностью сплавляются, создавая слабую, пористую деталь. Слишком высокая плотность энергии вызывает "переспекание", которое может сжечь полимер, снизить механические свойства и вызвать деформацию детали.

Точность против коробления

Поддержание высокой температуры порошкового слоя отлично подходит для предотвращения коробления, но может иметь и обратную сторону. Повышенная температура может привести к "просачиванию" тепла в неспеченный порошок вокруг мелких элементов, что приведет к потере их четкости или "разрастанию" за пределы заданных размеров.

Стоимость против стабильности (скорость обновления порошка)

Повторное использование неспеченного порошка необходимо для обеспечения экономической эффективности SLS. Однако порошок немного деградирует при каждом термическом цикле. Скорость обновления — соотношение нового (первичного) порошка к использованному порошку — является критическим операционным фактором. Низкая скорость обновления экономит деньги, но может привести к непостоянному качеству деталей со временем, поскольку свойства материала изменяются.

Оптимизация вашего процесса SLS

Для достижения желаемого результата сосредоточьтесь на факторах, которые наиболее непосредственно влияют на вашу основную цель.

- Если ваша основная цель — механическая прочность: Уделите первостепенное внимание достижению оптимальной плотности энергии, чтобы обеспечить полное сплавление между частицами и слоями путем тщательной настройки мощности лазера и скорости сканирования.

- Если ваша основная цель — точность размеров и предотвращение коробления: Освойте управление температурой, обеспечив стабильную температуру порошкового слоя и внедрив медленный, контролируемый цикл охлаждения.

- Если ваша основная цель — качество поверхности: Используйте порошки с мелкими сферическими частицами и рассмотрите меньшую толщину слоя, понимая, что это увеличит время печати.

- Если ваша основная цель — воспроизводимость процесса и экономическая эффективность: Внедрите строгий протокол управления порошком с постоянной скоростью обновления для противодействия деградации материала.

В конечном итоге, успешная SLS-печать — это систематический процесс балансирования этих конкурирующих факторов для удовлетворения конкретных требований вашего применения.

Сводная таблица:

| Категория фактора | Ключевые параметры | Основное влияние на деталь |

|---|---|---|

| Параметры лазера | Мощность, скорость сканирования, шаг сканирования, толщина слоя | Плотность, механическая прочность, скорость сборки |

| Свойства материала | Размер/форма частиц, окно спекания, теплопроводность | Качество поверхности, точность размеров, стабильность процесса |

| Термическая среда | Температура порошкового слоя, атмосфера камеры, скорость охлаждения | Предотвращение коробления, точность размеров, внутреннее напряжение |

Достигайте стабильных, высококачественных SLS-деталей с помощью правильного оборудования и расходных материалов. KINTEK специализируется на лабораторном оборудовании и материалах, предоставляя инструменты и опыт для оптимизации вашего процесса селективного лазерного спекания. Нужны ли вам надежные решения для работы с порошками или информация по управлению температурой, наша команда готова поддержать успех вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные задачи и цели в области SLS!

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные сита и просеивающие машины

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Какова необходимость использования автоклава для предварительной обработки питательных сред? Обеспечение точного тестирования Ag2O/TiO2

- Каковы преимущества использования автоклава, оснащенного перемешивающим устройством, для испытаний расплавленной соли? Динамическая точность

- Какова основная функция и принцип автоклавирования? Освойте стерилизацию в лаборатории с помощью пара под высоким давлением

- Какие экспериментальные условия обеспечивают автоклавы из нержавеющей стали для выщелачивания PCT-A? Оптимизация испытаний фосфатного стекла

- Какие критические условия окружающей среды обеспечивает лабораторный автоклав для оценки износостойкости? - KINTEK