Короче говоря, выход пиролиза определяется четырьмя основными факторами: составом сырья, конечной температурой процесса, скоростью нагрева материала и временем, которое образующиеся пары проводят в горячей зоне реактора. Понимание того, как манипулировать этими переменными, является ключом к контролю над выходом процесса, независимо от того, нацелены ли вы на твердые, жидкие или газообразные продукты.

Основной принцип, который необходимо понять, заключается в том, что пиролиз — это не единый фиксированный процесс. Это высоконастраиваемая термохимическая реакция, в которой рабочие параметры действуют как рычаги управления, позволяя вам намеренно смещать основной выход между коксом, маслом и газом в соответствии с вашей конкретной целью.

Основные столпы контроля пиролиза

Чтобы эффективно управлять пиролизом, вы должны понимать, как каждый рабочий параметр влияет на химические реакции и распределение конечных продуктов. Эти факторы работают согласованно, а не изолированно.

### Состав и качество сырья

Материал, с которого вы начинаете, по существу определяет потенциальный выход. Химический состав сырья служит сырьем для конечных продуктов.

Например, тип и процентное содержание различных пластмасс в отходах будут определять свойства получаемого масла. Аналогично, конкретный состав биомассы (например, содержание лигнина, целлюлозы) влияет на характеристики биомасла и биоугля.

Загрязнители, такие как влага, зола и почва, также напрямую влияют на выход, поскольку они не преобразуются в ценные продукты и могут усложнить процесс.

### Температура пиролиза

Температура, пожалуй, является наиболее доминирующим фактором, влияющим на процесс пиролиза. Она напрямую контролирует степень химического разложения.

При низких температурах (около 400°C) процесс благоприятствует образованию твердых веществ, что приводит к более высокому выходу биоугля.

По мере повышения температуры до умеренного диапазона (около 500°C) это способствует термическому крекингу, необходимому для получения более высокого выхода жидких продуктов (биомасла).

При очень высоких температурах (выше 600–700°C) происходит вторичный крекинг паров, разлагающий крупные молекулы на более мелкие, неконденсируемые газы. Это максимизирует выход синтез-газа.

### Скорость нагрева

Скорость, с которой сырье нагревается до целевой температуры, оказывает глубокое влияние на распределение продуктов, особенно между коксом и жидкостями.

Медленная скорость нагрева (медленный пиролиз) дает больше времени для промежуточных реакций, образующих твердый кокс, тем самым максимизируя его выход.

Высокая скорость нагрева (быстрый пиролиз) быстро разлагает материал до паров, минимизируя время, доступное для реакций образования кокса. Этот метод необходим для максимизации выхода жидкого масла.

### Время пребывания паров

Это относится к количеству времени, в течение которого горячие газы и пары остаются внутри реактора до их охлаждения и сбора.

Короткое время пребывания паров имеет решающее значение для максимизации выхода жидкости. Пары быстро удаляются из горячей зоны и гасятся, что предотвращает их дальнейшее разложение.

Длительное время пребывания паров подвергает пары воздействию высоких температур в течение длительного периода. Это способствует вторичному крекингу, который разлагает жидкие компоненты на постоянные газы, тем самым максимизируя выход газа.

Понимание компромиссов

Оптимизация одной категории продуктов неизбежно означает потерю выхода другой. Этот «треугольник выхода продукта» — кокс, масло и газ — является центральным элементом при проектировании процесса пиролиза.

### Внутренний конфликт продуктов

Вы не можете одновременно максимизировать выход всех трех продуктов. Условия, благоприятствующие коксу (низкая температура, медленный нагрев), противоположны тем, которые благоприятствуют жидкостям (умеренная температура, быстрый нагрев) или газу (высокая температура, длительное время пребывания).

Выбор рабочих параметров должен быть сознательным решением, основанным на том, какой продукт имеет наибольшую ценность для вашего конкретного применения.

### Сложность процесса по сравнению со стоимостью продукта

Максимизация выхода жидкости с помощью быстрого пиролиза требует более сложных и точно контролируемых реакторов, способных обеспечить очень высокие скорости нагрева и быстрое гашение паров. Это увеличивает капитальные и эксплуатационные расходы.

И наоборот, максимизация биоугля с помощью медленного пиролиза часто является более простым, надежным и менее энергоемким процессом, но основной выход — это твердое вещество, а не жидкое топливо.

Оптимизация пиролиза для вашей цели

Ваш желаемый конечный продукт должен определять всю вашу операционную стратегию. Используйте эти рекомендации, чтобы согласовать параметры процесса с вашей целью.

- Если ваш основной фокус — максимизация биомасла/жидкого топлива: Используйте быстрый пиролиз с умеренными температурами (~500°C), чрезвычайно высокими скоростями нагрева и очень коротким временем пребывания паров.

- Если ваш основной фокус — максимизация производства биоугля: Используйте медленный пиролиз с относительно низкими температурами (~400°C) и медленной, постепенной скоростью нагрева.

- Если ваш основной фокус — максимизация генерации синтез-газа: Используйте высокие температуры (>700°C) и длительное время пребывания паров, чтобы обеспечить полный термический крекинг всех летучих компонентов.

Освоив эти взаимосвязи, вы сможете превратить пиролиз из простого процесса разложения в точный инструмент для химического превращения.

Сводная таблица:

| Фактор | Основное влияние на выход |

|---|---|

| Состав сырья | Определяет потенциальный выход и качество продуктов (кокс, масло, газ). |

| Температура пиролиза | Низкая температура благоприятствует коксу; умеренная температура благоприятствует маслу; высокая температура благоприятствует газу. |

| Скорость нагрева | Медленный нагрев максимизирует кокс; быстрый нагрев максимизирует жидкое масло. |

| Время пребывания паров | Короткое время максимизирует масло; длительное время максимизирует газ за счет вторичного крекинга. |

Готовы оптимизировать ваш процесс пиролиза для максимального выхода?

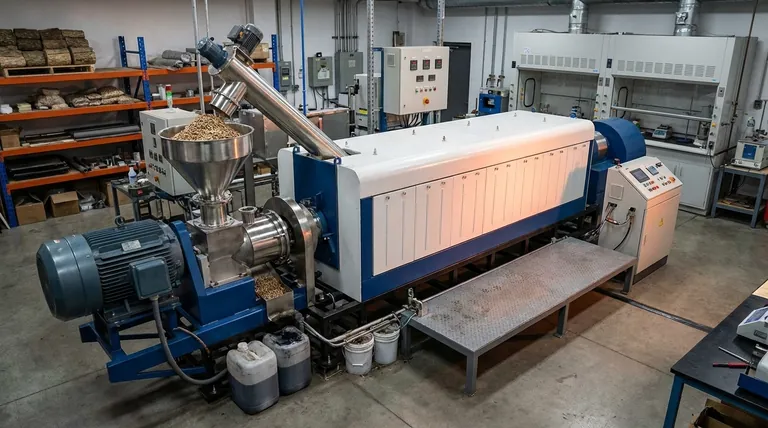

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для точных исследований и разработок в области пиролиза. Независимо от того, сосредоточены ли вы на производстве биоугля, биомасла или синтез-газа, наши реакторы и системы разработаны для обеспечения необходимого контроля над температурой, скоростью нагрева и временем пребывания паров.

Позвольте нашим экспертам помочь вам достичь ваших конкретных целей по преобразованию. Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории в пиролизе!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени