Коротко говоря, пористость керамических изделий определяется тремя основными факторами: составом глиняной массы, пиковой температурой обжига и временем выдержки при этой температуре. Эти элементы в совокупности контролируют степень витрификации — процесса, при котором частицы глины плавятся, сплавляются и образуют стекло, которое, в свою очередь, запечатывает поры внутри керамического тела.

Основная задача в контроле пористости керамики заключается не только в выборе правильных материалов, но и в точном управлении процессом обжига. Вы, по сути, контролируете, сколько глиняной массы превращается в стекло, с целью сбалансировать пористость с другими критически важными свойствами, такими как прочность и устойчивость к термическому шоку.

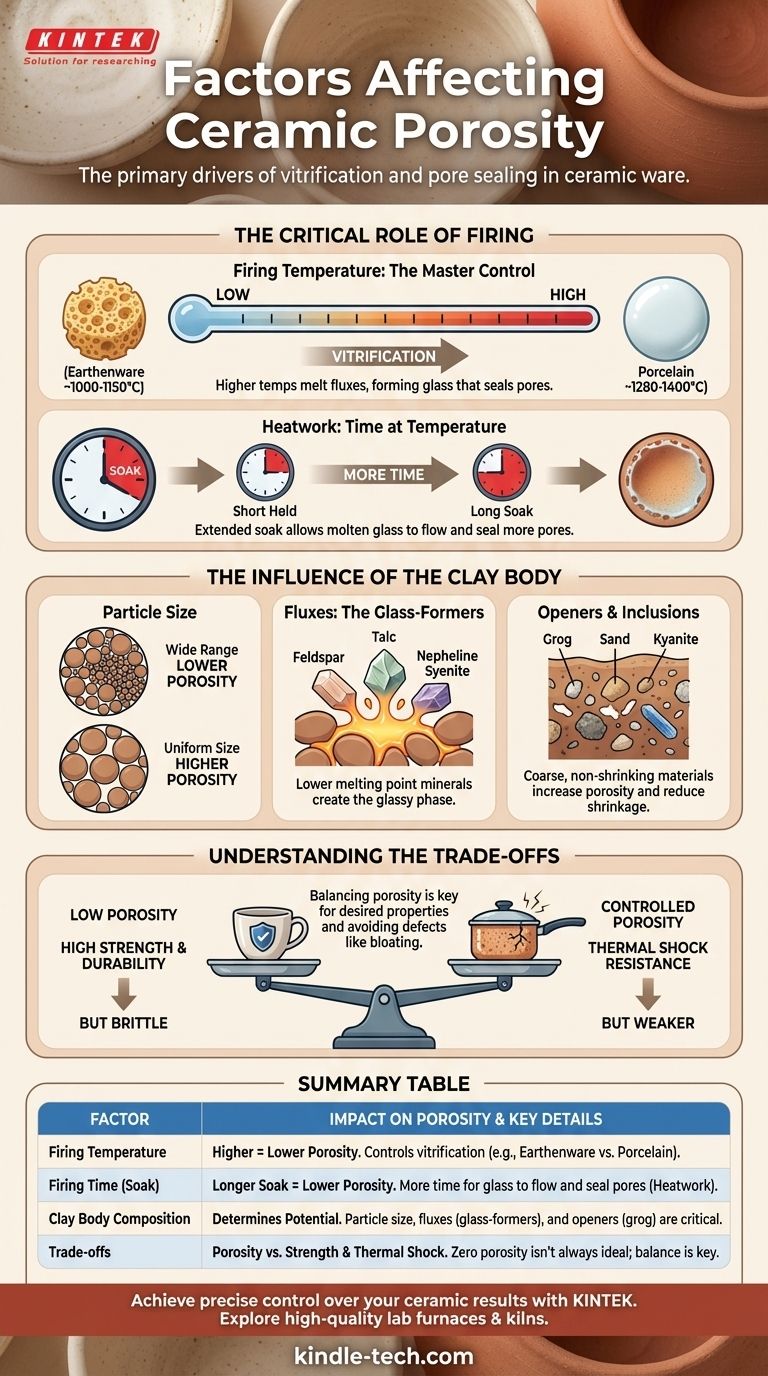

Критическая роль обжига

Цикл обжига является наиболее значимым фактором, который вы можете контролировать, чтобы влиять на конечную пористость изделия. Речь идет не только о том, насколько горячей становится печь, но и о том, как тепло применяется со временем.

Температура обжига: Главный контроль

Пиковая температура, достигаемая во время обжига, оказывает наиболее прямое влияние на пористость. По мере повышения температуры определенные минералы в глиняной массе, называемые флюсами, начинают плавиться и образовывать жидкое стекло.

Это стекло заполняет пустоты между более тугоплавкими (термостойкими) частицами, сближая их и запечатывая поры. Более высокие температуры создают больше жидкого стекла, что приводит к более плотному, менее пористому телу.

- Фаянс: Обжигается при низких температурах (прибл. 1000-1150°C), подвергается минимальной витрификации и остается высокопористым (10-15% водопоглощения).

- Каменная керамика: Обжигается при более высоких температурах (прибл. 1200-1300°C), становится частично или полностью витрифицированной, что делает ее очень прочной и минимально пористой (0.5-2% водопоглощения).

- Фарфор: Обжигается при самых высоких температурах (прибл. 1280-1400°C), становится полностью витрифицированным и полупрозрачным, с почти нулевой пористостью (<0.5% поглощения).

Термическая работа: Время при температуре

Термическая работа — это комбинированный эффект температуры и времени. Керамическое изделие, выдержанное при пиковой температуре в течение длительного периода (так называемая "выдержка" или "сохранение"), станет более витрифицированным, чем изделие, доведенное до той же температуры и немедленно охлажденное.

Этот период выдержки дает расплавленному стеклу больше времени для растекания, созревания и запечатывания оставшихся пор, эффективно уменьшая пористость.

Влияние глиняной массы

Рецепт самой глины предопределяет ее потенциал для витрификации. Различные ингредиенты играют специфические роли либо в содействии, либо в препятствовании запечатыванию пор.

Размер частиц

Глиняная масса с широким диапазоном размеров частиц будет более плотно упакована в необожженном (сырцовом) состоянии. Меньшие частицы заполняют промежутки между более крупными, оставляя меньше пустого пространства для заполнения во время обжига и приводя к более низкой конечной пористости.

Флюсы: Стеклообразующие вещества

Флюсы — это минералы, такие как полевой шпат, нефелиновый сиенит или тальк, которые имеют более низкую температуру плавления, чем глина. Они являются первыми ингредиентами, которые плавятся в печи, создавая стеклянную фазу, которая связывает все остальное вместе.

Увеличение количества флюса в глиняной массе позволит ей стать плотной и непористой при более низкой температуре.

Разрыхлители и включения

Такие материалы, как шамот (предварительно обожженная и измельченная глина), песок или кианит, добавляются в глиняную массу для увеличения ее пористости и уменьшения усадки. Эти крупные, не дающие усадки частицы создают более открытую структуру и сопротивляются процессу витрификации.

Эта контролируемая пористость может быть весьма желательна, так как она улучшает свойства сушки глины и ее способность выдерживать термический шок.

Понимание компромиссов

Манипулирование пористостью всегда является балансирующим актом. Снижение пористости до нуля не всегда является идеальным результатом, так как это может негативно сказаться на других желаемых свойствах.

Пористость против прочности

Как правило, по мере уменьшения пористости механическая прочность и долговечность керамических изделий увеличиваются. Стеклянная связь в полностью витрифицированном теле, таком как фарфор, делает его невероятно прочным и устойчивым к сколам. Пористый фаянс, напротив, гораздо слабее.

Пористость против устойчивости к термическому шоку

Полностью плотное, витрифицированное тело может быть хрупким и склонным к растрескиванию при резких изменениях температуры. Маленькие, пустые пустоты в немного более пористом теле (часто содержащем шамот) могут действовать как ограничители трещин, останавливая распространение микротрещины по изделию. Вот почему посуда для приготовления пищи и изделия раку намеренно разрабатываются с некоторой пористостью.

Опасность переобжига

Доведение глиняной массы до точки, превышающей ее идеальную степень созревания, в погоне за нулевой пористостью может привести к вспучиванию. Захваченные газы внутри плавящегося тела расширяются, создавая большие пузыри и пустоты. Это, по иронии судьбы, увеличивает общую пористость и сильно ослабляет структуру, часто разрушая изделие.

Правильный выбор для вашей цели

В конечном итоге, идеальная пористость определяется предполагаемой функцией керамического изделия.

- Если ваш основной акцент делается на безопасность пищевых продуктов и долговечность (столовая посуда, кружки): Стремитесь к полной витрификации, используя массу из каменной керамики или фарфора и обжигая ее до надлежащей температуры созревания.

- Если ваш основной акцент делается на устойчивость к термическому шоку (посуда для приготовления пищи, камни для пиццы): Используйте специализированную глиняную массу, содержащую шамот или другие добавки, для поддержания контролируемого уровня пористости.

- Если ваш основной акцент делается на декоративность или садоводство (скульптуры, кашпо): Низкотемпературный фаянс идеально подходит, так как его высокая пористость не является функциональным недостатком и может быть даже полезной для корней растений.

- Если вам нужна водонепроницаемая поверхность на пористом теле: Положитесь на хорошо подобранную глазурь, которая образует непроницаемый стеклянный слой поверх фаянса, но имейте в виду, что любые трещины или сколы в глазури обнажат впитывающую глину под ней.

Понимая эти взаимосвязанные факторы, вы можете перейти от простого следования рецепту к принятию осознанных решений, которые приведут к созданию прочных, красивых и функциональных керамических изделий.

Сводная таблица:

| Фактор | Влияние на пористость | Основные детали |

|---|---|---|

| Температура обжига | Выше температура = ниже пористость | Контролирует витрификацию; например, фаянс (пористый) против фарфора (плотный). |

| Время обжига (выдержка) | Длительная выдержка = ниже пористость | Больше времени для растекания стекла и запечатывания пор (термическая работа). |

| Состав глиняной массы | Определяет потенциальную пористость | Размер частиц, флюсы (например, полевой шпат) и разрыхлители (например, шамот) имеют решающее значение. |

| Компромиссы | Пористость против прочности и термостойкости | Нулевая пористость не всегда идеальна; баланс является ключом к функциональности. |

Добейтесь точного контроля над результатами вашей керамики с KINTEK. Будь вы студийный художник, гончар-производственник или исследовательская лаборатория, правильное оборудование необходимо для освоения циклов обжига и поведения материалов. KINTEK специализируется на высококачественных лабораторных печах, обжиговых печах и расходных материалах, разработанных для надежности и точности. Позвольте нашему опыту помочь вам усовершенствовать ваш процесс — свяжитесь с нашими специалистами сегодня, чтобы обсудить ваши конкретные потребности и найти идеальное решение для вашей работы с керамикой.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какие СИЗ требуются для муфельной печи? Основное снаряжение для безопасности при высоких температурах

- При какой температуре размягчается кварц? Понимание практических пределов для лабораторного оборудования

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для тепловой обработки в вашей лаборатории

- Какова альтернатива лабораторной печи? Найдите подходящий нагревательный инструмент для вашей лаборатории

- Как классифицируется печь? Разберитесь в двух основных типах для вашего применения