Основными недостатками термического напыления являются высокий уровень загрязнения пленки, низкая плотность получаемой пленки и несовместимость с материалами с высокой температурой плавления. Эти проблемы проистекают из присущей методу простоты, которая включает нагрев всего исходного материала и его контейнера (тигля или лодочки) до точки испарения.

Несмотря на то, что термическое напыление ценится за свою простоту и низкую стоимость, оно обеспечивает ограниченный контроль над процессом осаждения. Этот недостаток контроля является прямой причиной его основных недостатков: более высокого уровня примесей и более низкого качества пленки по сравнению с более продвинутыми методами.

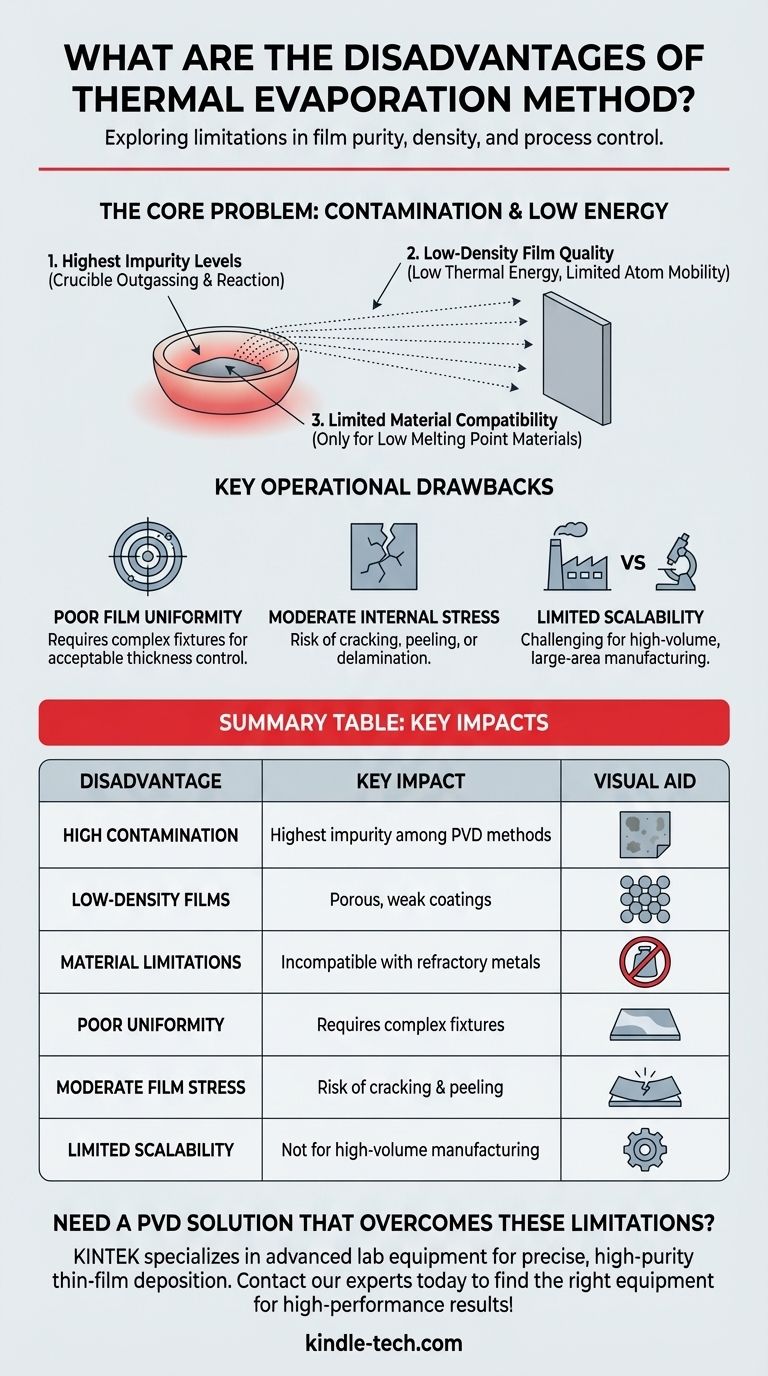

Основная проблема: Загрязнение и низкая энергия

Фундаментальные ограничения термического напыления являются прямым следствием того, как оно генерирует пар. Нагревая весь контейнер с источником, процесс вносит переменные, которые трудно контролировать, что влияет на качество конечной пленки.

Самый высокий уровень примесей

Термическое напыление известно тем, что имеет самый высокий уровень примесей среди всех методов физического осаждения из паровой фазы (PVD). Поскольку тигель или лодочка, удерживающая исходный материал, также нагреваются до экстремальных температур, сам материал контейнера может выделять газы или вступать в реакцию с напыляемым веществом, загрязняя поток пара и внедряя примеси в осажденную пленку.

Низкая плотность пленки

Атомы, испаряющиеся из источника, делают это с относительно низкой тепловой энергией. Когда они оседают на подложке, их подвижность ограничена для формирования плотной, тесно упакованной структуры. Это приводит к образованию более пористых пленок с более низкой плотностью, что может ухудшить их механические и оптические свойства. Это можно частично улучшить с помощью таких методов, как ионная помощь (ion-assist), но базовое качество остается ниже, чем у других методов.

Ограниченная совместимость материалов

Этот метод подходит только для материалов с относительно низкой температурой плавления, таких как алюминий или серебро. Материалы, требующие очень высоких температур для испарения, такие как тугоплавкие металлы (например, вольфрам, молибден), несовместимы. Попытка нагреть эти материалы часто приводит к повреждению нагревательного элемента или тигля до того, как произойдет значительное испарение.

Ключевые эксплуатационные недостатки

Помимо самого качества пленки, процесс имеет ряд практических ограничений, влияющих на его использование в производственных условиях.

Плохая однородность пленки

Без дополнительного оборудования термическое напыление создает пленки с плохой однородностью толщины. Пар естественным образом следует по пути прямой видимости от источника к подложке, создавая более толстое покрытие непосредственно над источником и более тонкое покрытие ближе к краям. Достижение приемлемой однородности требует сложных и дорогостоящих дополнений, таких как планетарные держатели подложек и маски однородности.

Умеренное внутреннее напряжение

Пленки, осажденные методом термического напыления, часто демонстрируют умеренное внутреннее напряжение. Это внутреннее растяжение или сжатие может со временем привести к растрескиванию, отслаиванию или расслаиванию пленки от подложки, особенно при воздействии термических циклов.

Ограниченная масштабируемость

Хотя этот метод отлично подходит для лабораторных исследований и мелкосерийного производства, он сталкивается с проблемами масштабируемости. Поддержание равномерного нагрева и осаждения на очень больших площадях затруднено, что делает его менее подходящим для крупносерийного производства по сравнению с другими методами.

Сделайте правильный выбор для вашей цели

Понимание этих недостатков имеет решающее значение для выбора правильной технологии осаждения. Выбор полностью зависит от баланса между потребностью в качестве пленки и бюджетными и материальными ограничениями.

- Если ваша основная цель — недорогое осаждение простых металлов: Термическое напыление — отличный выбор для таких применений, как базовые электрические контакты или декоративные покрытия, где первостепенное значение не имеет идеальная чистота.

- Если ваша основная цель — высокочистые, плотные пленки для передовых устройств: Врожденное загрязнение и низкая плотность делают другие методы PVD, такие как распыление (sputtering) или электронно-лучевое напыление (e-beam evaporation), гораздо более безопасным и надежным вариантом.

- Если ваша основная цель — напыление материалов с высокой температурой плавления или тугоплавких материалов: Этот метод принципиально не подходит, и вам необходимо использовать процесс с более высокой энергией, такой как электронно-лучевое напыление или распыление.

Согласовав возможности метода с конкретными требованиями к производительности вашего проекта, вы сможете избежать дорогостоящих неудач и обеспечить успешный результат.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Высокое загрязнение | Самый высокий уровень примесей среди методов PVD из-за газовыделения из тигля. |

| Пленки низкой плотности | Пористые, слабые покрытия из-за осаждения атомов с низкой энергией. |

| Ограничения по материалам | Несовместимость с материалами с высокой температурой плавления, такими как тугоплавкие металлы. |

| Плохая однородность | Требует сложных приспособлений для приемлемого контроля толщины. |

| Умеренное напряжение пленки | Риск растрескивания, отслаивания или расслаивания с течением времени. |

| Ограниченная масштабируемость | Сложности для крупносерийного производства на больших площадях. |

Нужно PVD-решение, которое преодолевает ограничения термического напыления?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного и высокочистого нанесения тонких пленок. Независимо от того, требуются ли вам покрытия с более высокой плотностью, совместимость с тугоплавкими материалами или решения для масштабируемого производства, наш опыт в системах распыления и электронно-лучевого напыления может обеспечить успех вашего проекта.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти подходящее оборудование для высокопроизводительных результатов!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Вольфрамовая лодочка для нанесения тонких пленок

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок