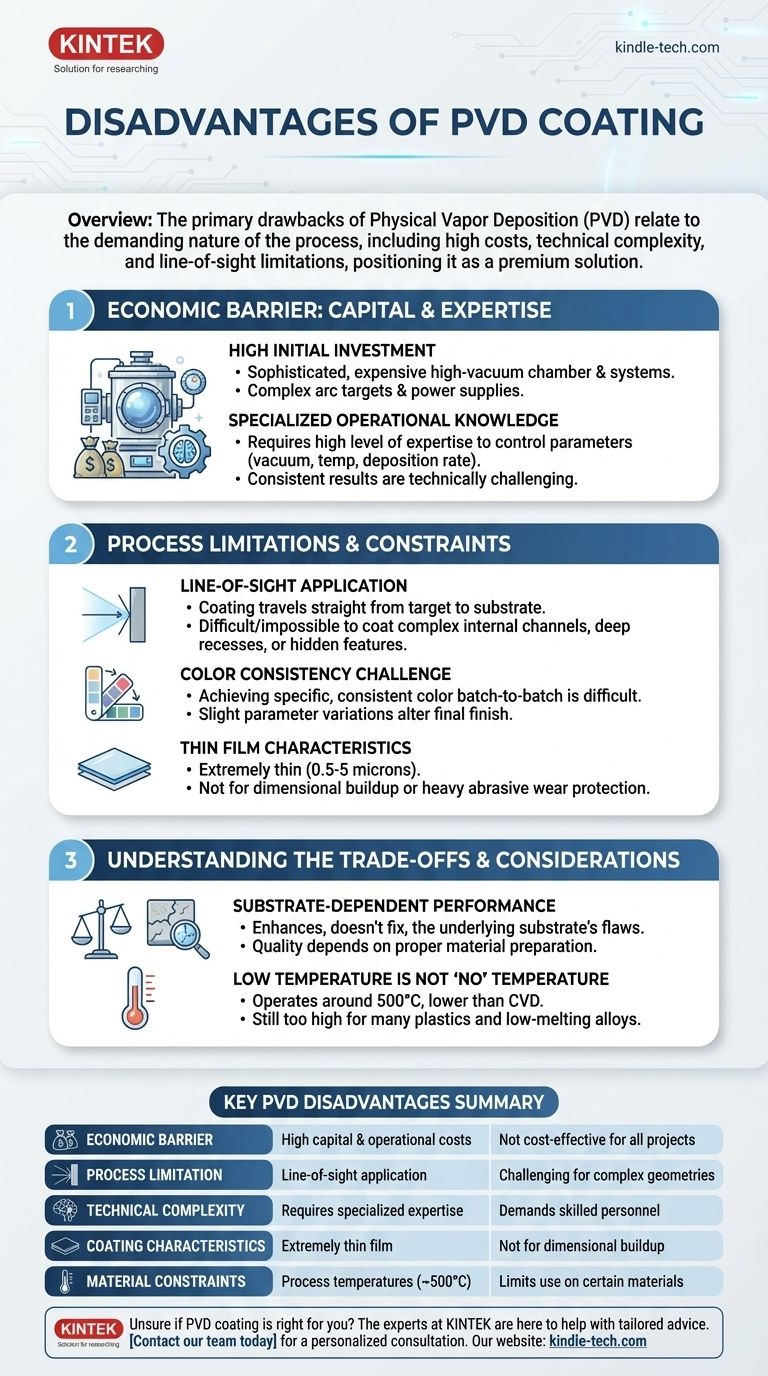

По своей сути, недостатки физического осаждения из паровой фазы (PVD) связаны не с качеством или характеристиками конечного покрытия, а с требовательным характером самого процесса. Основными недостатками являются его высокие капитальные и эксплуатационные затраты, техническая сложность и ограничения, связанные с прямой видимостью, что делает нанесение покрытия на сложные формы затруднительным. Эти факторы позиционируют PVD как премиальное решение для отделки, а не как универсально применимое.

Хотя PVD-покрытия обеспечивают превосходную твердость и коррозионную стойкость, их недостатки носят практический и экономический характер. Процесс требует значительных инвестиций в специализированное оборудование и опыт, а его физические ограничения означают, что он не подходит для всех геометрий компонентов или проектов с ограниченным бюджетом.

Экономический барьер: Капитал и опыт

PVD — это высоковакуумный процесс, требующий значительных первоначальных и текущих инвестиций, что создает высокий барьер для внедрения внутри компании.

Высокие первоначальные инвестиции

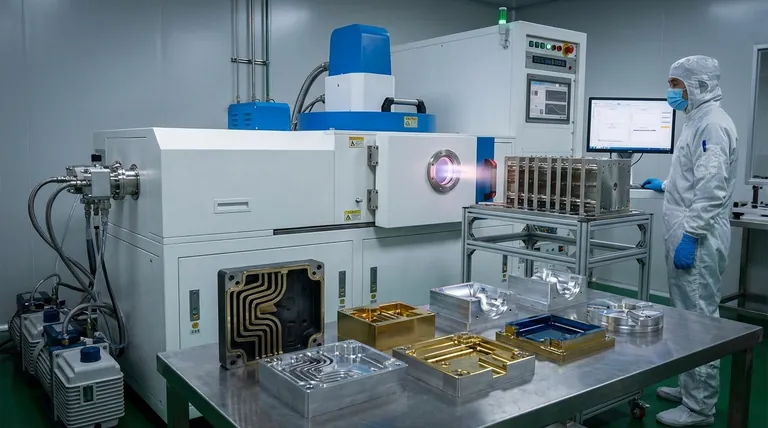

Оборудование для PVD-покрытия сложное и дорогостоящее. Оно требует большой высоковакуумной камеры, мощных насосных систем и специализированных источников питания для испарения целевого материала.

Как отмечается в описаниях передовых PVD-машин, эти системы сложны, включают несколько дуговых мишеней и импульсных систем смещения для обеспечения адгезии и однородности. Эти капитальные затраты являются основным недостатком.

Специализированные операционные знания

Помимо оборудования, процесс PVD требует высокого уровня знаний для эксплуатации и обслуживания.

Контроль таких параметров, как уровень вакуума, температура и скорость осаждения, для достижения стабильных результатов — особенно для конкретных цветов или свойств — является высокотехническим навыком. Это значительно увеличивает эксплуатационные расходы и сложность.

Ограничения и рамки процесса

Физическая природа процесса PVD накладывает ряд ключевых ограничений, которые влияют на его пригодность для определенных применений.

Применение прямой видимости

PVD — это, по сути, процесс прямой видимости. Испаренный материал покрытия движется по прямой линии от источника (мишени) к подложке (детали, на которую наносится покрытие).

Это означает, что поверхности, которые не подвергаются непосредственному воздействию мишени, получат мало или совсем не получат покрытия. Нанесение покрытия на сложные внутренние каналы, глубокие углубления или скрытые элементы часто невозможно без сложных и дорогостоящих механизмов вращения деталей.

Проблема стабильности цвета

Хотя PVD может производить различные декоративные цвета, достижение конкретного, стабильного цвета от партии к партии может быть серьезной проблемой.

Незначительные изменения в параметрах процесса могут изменить окончательную отделку. Это может привести к потере материала и увеличению затрат, поскольку операторы работают над точной настройкой требуемой эстетики, особенно при использовании менее совершенного оборудования.

Характеристики тонкой пленки

PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон. Хотя это является преимуществом для сохранения остроты режущих инструментов или поддержания жестких допусков, это является недостатком для применений, требующих значительного наращивания размеров или защиты от сильного абразивного износа.

Понимание компромиссов

Недостатки PVD лучше всего понимать как компромиссы. Та же характеристика, которая является преимуществом в одном контексте, может быть ограничением в другом.

Производительность, зависящая от подложки

Конечные свойства детали с PVD-покрытием напрямую зависят от качества основной подложки. Покрытие прилипает к базовому материалу и улучшает его; оно не исправляет его недостатки.

Нанесение покрытия на мягкий, плохо подготовленный или нестабильный по размерам материал не приведет к получению прочной, высокопроизводительной детали. Инвестиции в PVD окупаются только при нанесении на правильно спроектированную и подготовленную подложку.

Низкая температура — это не «отсутствие» температуры

PVD считается «низкотемпературным» процессом, обычно работающим при температуре около 500°C. Это явное преимущество по сравнению с химическим осаждением из паровой фазы (CVD), которое может превышать 1000°C.

Однако эта температура все еще слишком высока для многих пластмасс, полимеров и низкоплавких металлических сплавов, что ограничивает диапазон материалов, которые могут быть покрыты без риска термического повреждения.

Выбор PVD по правильным причинам

Четкое понимание ограничений PVD имеет решающее значение для принятия обоснованного решения. Оцените цели вашего проекта по отношению к этим практическим ограничениям.

- Если ваша основная цель — экономичное массовое производство: Высокие первоначальные и эксплуатационные затраты PVD могут сделать его менее подходящим, чем другие методы отделки, такие как гальваника или покраска.

- Если ваша основная цель — нанесение покрытия на сложные внутренние геометрии: Природа PVD с прямой видимостью представляет собой серьезную проблему; рассмотрите альтернативные методы, такие как CVD или химическое никелирование.

- Если ваша основная цель — восстановление изношенных размеров: Тонкопленочная природа PVD не подходит для этой задачи; вместо этого обратите внимание на такие процессы, как термическое напыление или лазерная наплавка.

- Если ваша основная цель — максимальная производительность хорошо подготовленной детали: PVD — отличный выбор, поскольку его ограничения в основном экономические и геометрические, а не связанные с производительностью.

Понимание этих присущих процессу ограничений является ключом к эффективному использованию замечательных преимуществ PVD.

Сводная таблица:

| Категория недостатка | Ключевое ограничение | Влияние на применение |

|---|---|---|

| Экономический барьер | Высокие капитальные инвестиции и эксплуатационные расходы | Высокий барьер для входа; нерентабельно для всех проектов |

| Ограничение процесса | Применение прямой видимости | Сложно для нанесения покрытия на сложные внутренние геометрии или углубления |

| Техническая сложность | Требует специализированных знаний для эксплуатации | Увеличивает эксплуатационные расходы и требует квалифицированного персонала |

| Характеристики покрытия | Чрезвычайно тонкая пленка (0,5-5 микрон) | Не подходит для наращивания размеров или сильного абразивного износа |

| Ограничения по материалам | Температуры процесса (~500°C) | Ограничивает использование на пластмассах и низкоплавких сплавах |

Не уверены, подходит ли PVD-покрытие для ваших конкретных лабораторных или производственных нужд? Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, предоставляя индивидуальные консультации, чтобы вы выбрали наиболее эффективную и действенную технологию нанесения покрытия для вашего применения.

Свяжитесь с нашей командой сегодня для получения персональной консультации и узнайте, как KINTEK может поддержать успех вашего проекта с помощью правильного оборудования и опыта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах