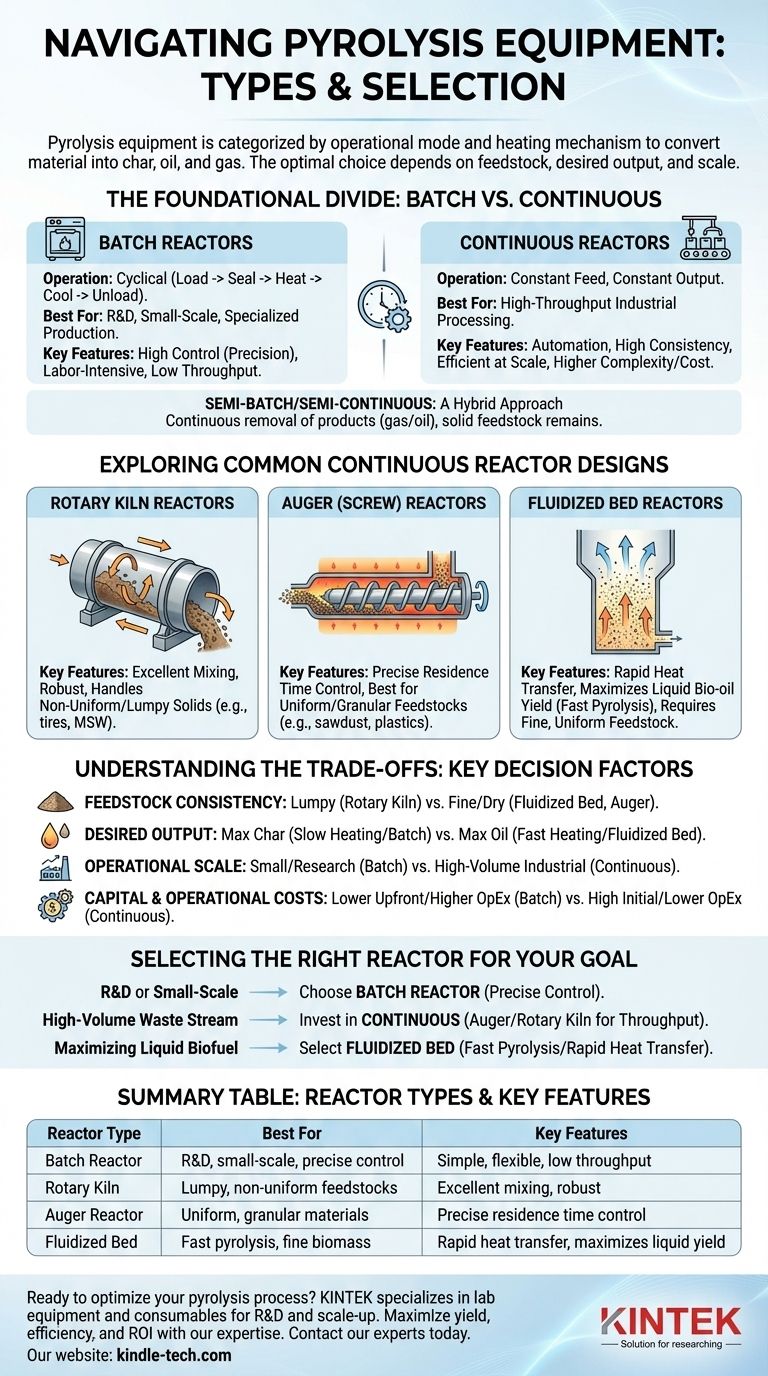

По своей сути, пиролизное оборудование классифицируется по режиму работы и конкретному механизму, используемому для нагрева и транспортировки материала. Основными типами являются периодические реакторы, наилучшим образом подходящие для мелкомасштабных и исследовательских применений, и непрерывные реакторы, предназначенные для высокопроизводительных промышленных процессов. В рамках непрерывных систем конструкции, такие как вращающиеся печи, шнековые реакторы и псевдоожиженные реакторы, выбираются на основе конкретного сырья и желаемого конечного продукта.

Выбор пиролизного оборудования заключается не в поиске «лучшего» типа, а в сопоставлении конструкции реактора с тремя критическими факторами: физической формой вашего сырья, желаемыми выходными продуктами (уголь, масло или газ) и требуемым масштабом эксплуатации.

Основополагающее разделение: периодическая и непрерывная работа

Самое фундаментальное решение в технологии пиролиза — это выбор между периодическим или непрерывным процессом. Этот выбор определяет масштаб проекта, требования к рабочей силе и общий рабочий процесс.

Периодические реакторы: точность и гибкость

Периодический реактор работает как печь. Материал загружается, система герметизируется, нагревается до целевой температуры в течение заданного времени, а затем охлаждается перед извлечением продуктов.

Эта конструкция является самой простой и распространенной для лабораторных исследований и мелкомасштабного, специализированного производства.

Они обеспечивают превосходный контроль времени реакции и температуры для данной партии. Однако они трудоемки и имеют низкую производительность из-за циклического процесса загрузки, нагрева, охлаждения и выгрузки.

Непрерывные реакторы: масштаб и эффективность

Непрерывный реактор работает как конвейер. Сырье постоянно подается в один конец системы, а образующиеся уголь, масло и газ непрерывно удаляются с другого.

Эти системы являются стандартом для промышленных применений, где важны высокая производительность и автоматизация. Они обеспечивают очень стабильный продукт, поскольку условия эксплуатации остаются постоянными.

Хотя непрерывные реакторы эффективны в масштабе, они более сложны, имеют более высокие первоначальные капитальные затраты и часто менее терпимы к изменениям размера и состава сырья по сравнению с периодическими системами.

Полупериодический/полунепрерывный: гибридный подход

Эта гибридная модель включает непрерывное удаление некоторых продуктов (таких как газ и масло), в то время как твердое сырье и уголь остаются в реакторе в течение всего времени «партии».

Она предлагает компромисс, обеспечивая лучшую эффективность, чем чисто периодическая система, без полной механической сложности полностью непрерывной конструкции.

Изучение распространенных конструкций непрерывных реакторов

Как только вы решите использовать непрерывный процесс, существует несколько проверенных конструкций, каждая из которых оптимизирована для различных типов материалов и характеристик теплопередачи.

Вращающиеся печи (роторные реакторы)

Вращающаяся печь представляет собой большой вращающийся цилиндрический барабан, который слегка наклонен. По мере вращения барабана сырье перемешивается и перекатывается, постепенно перемещаясь от верхнего загрузочного конца к нижнему разгрузочному концу.

Это перекатывающее действие обеспечивает превосходное перемешивание, гарантируя равномерный нагрев. Вращающиеся печи надежны и очень эффективны для переработки неоднородных, комковатых твердых веществ, таких как целые шины, твердые бытовые отходы и шламы.

Шнековые реакторы

Шнековый реактор использует один или несколько больших шнеков (винтов Архимеда) для проталкивания материала через нагретую горизонтальную или наклонную трубу.

Эта конструкция обеспечивает точный контроль времени пребывания материала в реакторе. Она лучше всего подходит для более однородного и гранулированного сырья, такого как опилки, измельченный пластик или сельскохозяйственные порошки.

Реакторы с псевдоожиженным слоем

В псевдоожиженном слое восходящий поток горячего газа используется для взвешивания частиц сырья, в результате чего они ведут себя как жидкость. Это «псевдоожижение» создает среду интенсивного перемешивания и чрезвычайно быстрой теплопередачи.

Эти реакторы идеально подходят для быстрого пиролиза, процесса, предназначенного для максимизации выхода жидкого бионефти. Они требуют мелких, однородных частиц сырья, которые могут быть легко взвешены потоком газа.

Понимание компромиссов: ключевые факторы принятия решений

Выбор правильного оборудования требует четкой оценки технических и экономических компромиссов. Ваше решение должно основываться на следующих факторах.

Консистенция и форма сырья

Физическая природа исходного материала имеет первостепенное значение. Комковатые, неоднородные материалы (например, строительный мусор) хорошо обрабатываются в прочной вращающейся печи, в то время как мелкие, сухие порошки (например, биомасса в виде муки) идеально подходят для реактора с псевдоожиженным слоем или шнекового реактора.

Желаемые выходные продукты (уголь, масло, газ)

Ваша основная цель по продукту определяет идеальные условия процесса, что, в свою очередь, благоприятствует определенным типам реакторов.

Медленный нагрев с длительным временем пребывания, характерный для периодических реакторов, максимизирует производство угля. Чрезвычайно быстрый нагрев с коротким временем пребывания, специализация реакторов с псевдоожиженным слоем, максимизирует производство жидкого масла.

Масштаб эксплуатации и производительность

Требуемый объем переработки является четкой разграничительной линией. Если вы перерабатываете несколько сотен килограммов в день или проводите исследования, периодического реактора достаточно. Если вам нужно перерабатывать много тонн в час, непрерывная система — единственный жизнеспособный вариант.

Капитальные и эксплуатационные расходы

Периодические системы имеют более низкие первоначальные капитальные затраты, но более высокие эксплуатационные расходы на тонну из-за трудозатрат и неэффективности. Непрерывные системы требуют очень высоких первоначальных инвестиций, но выигрывают от экономии на масштабе и автоматизации, что приводит к снижению затрат на тонну переработанного материала.

Выбор правильного реактора для вашей цели

В конечном итоге, оптимальное оборудование — это то, которое соответствует конкретным целям вашего проекта.

- Если ваша основная цель — НИОКР или мелкомасштабная специализированная переработка: Выберите периодический реактор за его точный контроль процесса и эксплуатационную гибкость.

- Если ваша основная цель — высокообъемная переработка стабильного потока отходов: Инвестируйте в непрерывный реактор, такой как шнековый или вращающаяся печь, чтобы максимизировать производительность и автоматизацию.

- Если ваша основная цель — максимизация выхода жидкого биотоплива из мелкой биомассы: Выберите систему быстрого пиролиза, такую как реактор с псевдоожиженным слоем, за ее превосходные скорости теплопередачи.

Понимание взаимосвязи между вашим материалом, вашими целями по продукту и вашим масштабом эксплуатации является ключом к успешному пиролизному предприятию.

Сводная таблица:

| Тип реактора | Лучше всего подходит для | Ключевые особенности |

|---|---|---|

| Периодический реактор | НИОКР, малый масштаб, точный контроль | Простой, гибкий, низкая производительность |

| Вращающаяся печь | Комковатое, неоднородное сырье (например, шины, ТБО) | Отличное перемешивание, надежный, обрабатывает твердые вещества |

| Шнековый реактор | Однородные, гранулированные материалы (например, опилки, пластик) | Точный контроль времени пребывания |

| Псевдоожиженный слой | Быстрый пиролиз, мелкая биомасса для бионефти | Быстрая теплопередача, максимизирует выход жидкости |

Готовы оптимизировать ваш процесс пиролиза? KINTEK специализируется на лабораторном оборудовании и расходных материалах для НИОКР и масштабирования пиролиза. Независимо от того, тестируете ли вы сырье в периодическом реакторе или переходите к непрерывному производству, наш опыт гарантирует, что вы получите правильное оборудование для ваших конкретных потребностей — максимизируя выход, эффективность и рентабельность инвестиций. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторный роторный таблеточный пресс TDP

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху