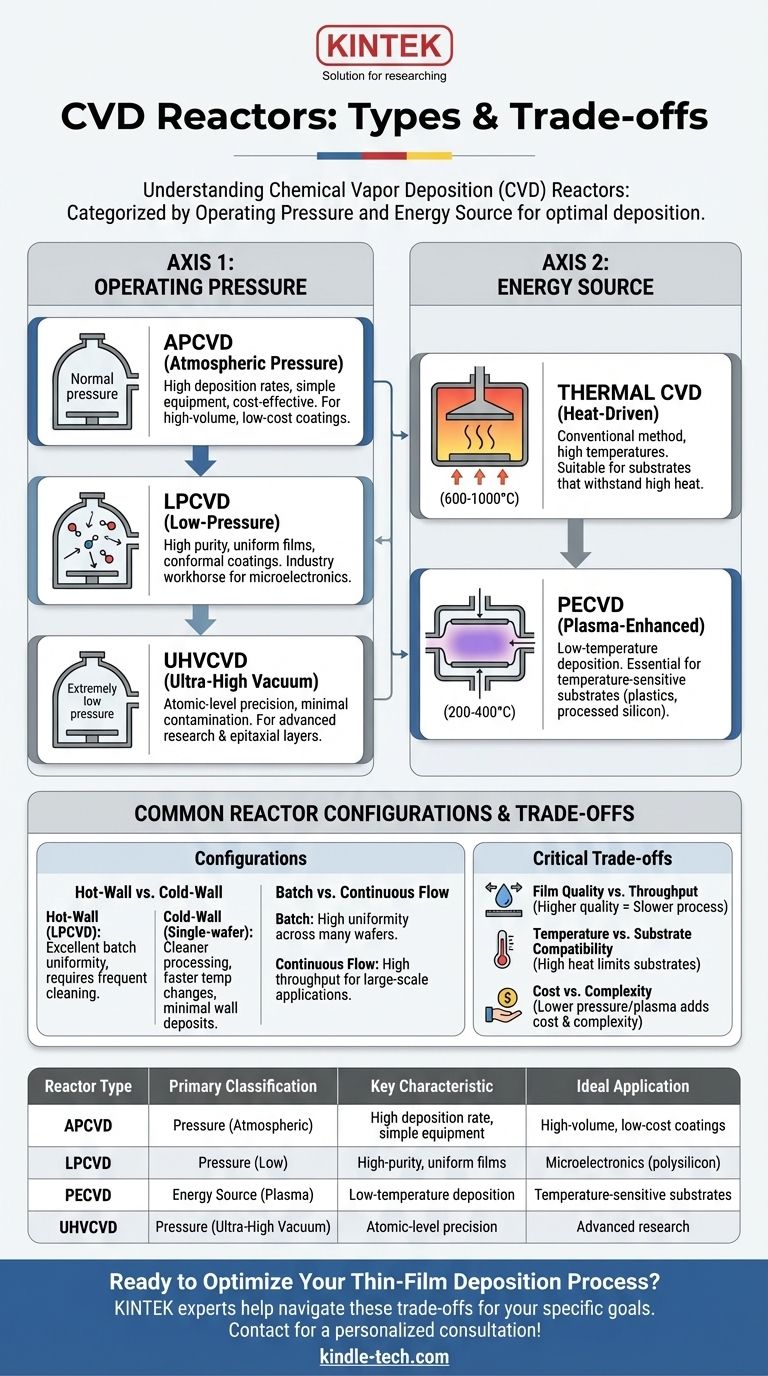

По своей сути, реакторы химического осаждения из газовой фазы (CVD) в основном классифицируются двумя фундаментальными способами: по их внутреннему рабочему давлению и по источнику энергии, используемому для инициирования химической реакции. Распространенные типы, основанные на давлении, включают атмосферное давление (APCVD) и CVD низкого давления (LPCVD), в то время как типы, основанные на энергии, в основном это термическое CVD и плазменно-усиленное CVD (PECVD). Эти классификации определяют возможности реактора и его идеальное применение.

Выбор конкретного типа реактора CVD не является произвольной деталью; это критически важное инженерное решение, которое определяет компромисс между скоростью осаждения, качеством пленки, стоимостью и совместимостью с подлежащим материалом.

Два основных метода классификации

Чтобы понять реакторы CVD, лучше всего рассматривать их по двум независимым осям: среда давления и источник энергии. Один и тот же реактор часто описывается обоими параметрами, например, как система "термического CVD низкого давления".

Ось 1: Рабочее давление

Давление внутри камеры значительно влияет на перемещение и реакцию молекул газа-прекурсора, напрямую влияя на качество и однородность получаемой пленки.

CVD при атмосферном давлении (APCVD) Этот процесс происходит в камере при нормальном атмосферном давлении. Он характеризуется высокими скоростями осаждения и простым оборудованием, что делает его недорогим. Однако высокое давление может приводить к реакциям в газовой фазе, которые создают частицы, что приводит к получению пленок более низкого качества.

CVD при низком давлении (LPCVD) Работа при субатмосферных давлениях значительно уменьшает нежелательные реакции в газовой фазе и увеличивает "среднюю длину свободного пробега" молекул газа. Это позволяет получать высокооднородные и конформные покрытия на сложных топологиях, что делает LPCVD основным методом для получения высококачественных пленок в микроэлектронике.

CVD в сверхвысоком вакууме (UHVCVD) Это крайний предел шкалы давления, работающий при давлениях ниже 10⁻⁶ Па. Сверхчистая среда минимизирует загрязнения и позволяет осуществлять точный, атомный контроль над ростом пленки, что критически важно для передовых исследований и эпитаксиальных слоев.

Ось 2: Источник энергии

Источник энергии обеспечивает энергию активации, необходимую для разложения газов-прекурсоров и осаждения пленки на подложку.

Термическое CVD Это наиболее традиционный метод, при котором подложка (а иногда и вся камера) нагревается до высоких температур, обычно от 600°C до более 1000°C. Тепловой энергии самой по себе достаточно для протекания химической реакции. Его основным ограничением является то, что высокие температуры могут повредить или изменить чувствительные подложки.

Плазменно-усиленное CVD (PECVD) PECVD использует электрическое поле для генерации плазмы, ионизированного газа высокореактивных частиц. Эта плазма обеспечивает энергию для разложения газов-прекурсоров, позволяя осаждению происходить при гораздо более низких температурах (обычно 200-400°C). Это делает его незаменимым для осаждения пленок на термочувствительные материалы, такие как пластики или полностью обработанные кремниевые пластины.

Распространенные конфигурации реакторов

Помимо основных классификаций, практические конструкции реакторов также различаются по способу управления теплом и обработки подложек, что влияет на однородность и производительность.

Реакторы с горячими стенками против реакторов с холодными стенками

Реактор с горячими стенками, распространенный в LPCVD, представляет собой печную трубу с внешним нагревом, где стенки и подложки находятся при одинаково высокой температуре. Эта конструкция обеспечивает отличную температурную однородность для пакетной обработки многих пластин одновременно, но страдает от осаждения пленки на стенках камеры, что требует частой очистки.

Реактор с холодными стенками нагревает только подложку, обычно снизу, в то время как стенки камеры остаются холодными. Это минимизирует нежелательные отложения на стенках и распространено в системах для одной пластины и в исследованиях, что позволяет быстрее изменять температуру и обеспечивает более чистую обработку.

Пакетный режим против непрерывного потока

Пакетные реакторы, такие как печь LPCVD с горячими стенками, обрабатывают заданное количество подложек за один раз. Это идеально подходит для применений, требующих высокой однородности и качества на многих пластинах.

Реакторы непрерывного потока, часто используемые в APCVD, перемещают подложки через зону реакции на конвейерной ленте. Это обеспечивает очень высокую производительность, что делает его подходящим для крупномасштабных промышленных применений покрытий, таких как солнечные панели или стекло.

Понимание компромиссов

Выбор реактора CVD включает в себя ряд критических компромиссов. Не существует единого "лучшего" типа; существует только наилучшее соответствие для конкретной цели.

Качество пленки против производительности

Процессы, обеспечивающие высочайшее качество и чистоту, такие как UHVCVD и LPCVD, обычно медленнее. И наоборот, высокопроизводительные системы, такие как APCVD, часто работают за счет чистоты и однородности пленки.

Температура против совместимости с подложкой

Термическое CVD предлагает простой процесс, но ограничено подложками, которые могут выдерживать высокую температуру. PECVD преодолевает это ограничение теплового бюджета, открывая широкий спектр новых применений, но может создавать свои собственные проблемы, такие как повреждение, вызванное плазмой, или включение водорода в пленку.

Стоимость против сложности

Системы APCVD относительно просты и недороги в сборке и эксплуатации. По мере перехода к более низким давлениям (LPCVD и UHVCVD) или добавления плазменных возможностей (PECVD) требуемые вакуумные насосы, источники питания и системы управления значительно увеличивают стоимость и сложность реактора.

Правильный выбор для вашей цели

Ваш выбор технологии реактора должен быть напрямую согласован с вашей основной целью.

- Если ваша основная цель — высокообъемные, недорогие покрытия: APCVD является наиболее эффективным решением благодаря высоким скоростям осаждения и простой настройке.

- Если ваша основная цель — высокочистые, однородные пленки для микроэлектроники: LPCVD является признанным промышленным стандартом для таких материалов, как поликремний и нитрид кремния.

- Если ваша основная цель — осаждение пленок на термочувствительные подложки: PECVD является незаменимым выбором, чтобы избежать термического повреждения.

- Если ваша основная цель — атомная точность для передовых исследований: UHVCVD обеспечивает максимальный контроль и чистоту, необходимые для создания материалов и устройств нового поколения.

В конечном счете, выбор правильного реактора CVD заключается в точном соответствии возможностей процесса конкретным требованиям вашего материала и применения.

Сводная таблица:

| Тип реактора | Основная классификация | Ключевая характеристика | Идеальное применение |

|---|---|---|---|

| APCVD | Давление (атмосферное) | Высокая скорость осаждения, простое оборудование | Высокообъемные, недорогие покрытия (например, стекло) |

| LPCVD | Давление (низкое) | Высокочистые, однородные пленки | Микроэлектроника (например, поликремний) |

| PECVD | Источник энергии (плазма) | Низкотемпературное осаждение | Термочувствительные подложки (например, пластики) |

| UHVCVD | Давление (сверхвысокий вакуум) | Атомная точность, минимальное загрязнение | Передовые исследования и эпитаксиальные слои |

Готовы оптимизировать процесс осаждения тонких пленок?

Выбор правильного реактора CVD имеет решающее значение для достижения желаемого качества пленки, производительности и совместимости с подложкой. Эксперты KINTEK готовы помочь вам разобраться в этих критических компромиссах. Мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая системы CVD, для удовлетворения точных потребностей ваших исследований или производственных целей.

Позвольте нам помочь вам выбрать идеальную систему для расширения возможностей вашей лаборатории.

Свяжитесь с нашими техническими специалистами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости