Метод охлаждения после термообработки, известный как закалка, является критически важным шагом, который определяет конечные свойства металла. Основные методы включают погружение нагретого компонента в жидкость, такую как рассол, вода или масло, или его охлаждение в контролируемой газовой атмосфере с использованием воздуха, азота или аргона. Выбор среды определяет скорость охлаждения, которая, в свою очередь, контролирует микроструктуру, твердость и ударную вязкость материала.

Выбор метода закалки — это не просто охлаждение детали; это точное инженерное решение. Скорость и среда закалки выбираются для достижения целевой металлургической структуры при управлении рисками, такими как деформация, растрескивание и поверхностное окисление.

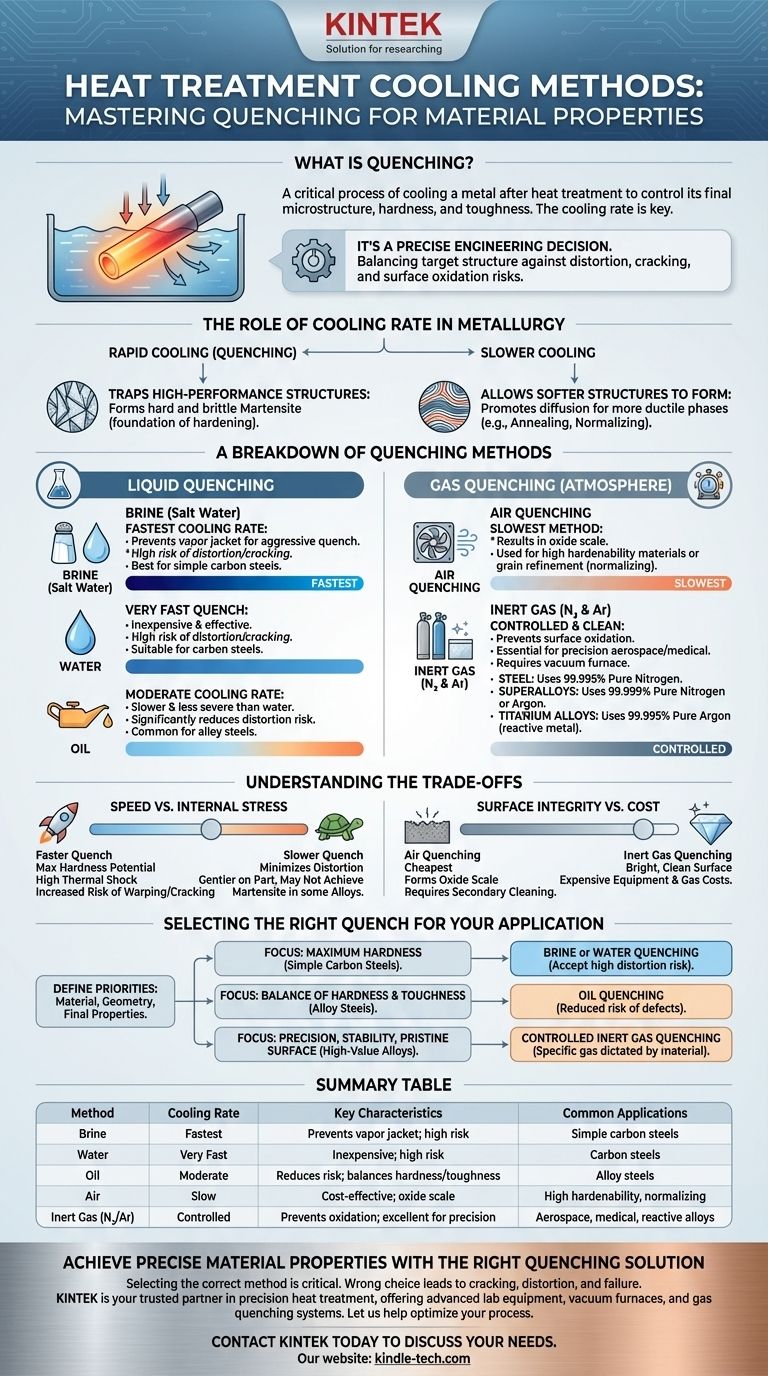

Роль скорости охлаждения в металлургии

Вся цель закалки состоит в том, чтобы контролировать фазовое превращение металла по мере его охлаждения. Манипулируя скоростью охлаждения, можно зафиксировать желаемые, неравновесные микроструктуры.

Захват высокопроизводительных структур

Для таких материалов, как сталь, нагрев до высокой температуры (аустенитизация) растворяет углерод в матрице железа. Быстрое охлаждение фиксирует эту структуру, заставляя ее превращаться в мартенсит, очень твердую и хрупкую фазу. Это основа закалки.

Формирование более мягких структур

Более медленное охлаждение дает атомам больше времени для диффузии и образования более мягких, более пластичных структур, таких как перлит или бейнит. Такие процессы, как отжиг или нормализация, используют медленное охлаждение для смягчения материала, снятия внутренних напряжений и измельчения его зернистой структуры.

Обзор методов закалки

Методы закалки широко классифицируются по используемой среде. Каждый из них предлагает различный уровень интенсивности и контроля охлаждения.

Жидкостная закалка

Это наиболее распространенная категория, характеризующаяся быстрым отводом тепла за счет прямого контакта с жидкостью.

- Рассол (соленая вода): Обеспечивает самую высокую скорость охлаждения. Соль помогает разрушить изолирующую паровую рубашку, которая может образовываться вокруг детали, обеспечивая более равномерную и агрессивную закалку.

- Вода: Обеспечивает очень быструю закалку, но менее интенсивна, чем рассол. Она недорога и эффективна, но сопряжена с высоким риском деформации и растрескивания деталей, особенно сложной геометрии.

- Масло: Медленнее, чем вода, обеспечивает менее интенсивную закалку. Это значительно снижает риск деформации и растрескивания, что делает его распространенным выбором для многих легированных сталей.

Газовая закалка

Также известный как закалка в атмосфере, этот метод используется, когда контроль, целостность поверхности и минимизация деформации имеют первостепенное значение. Обычно он выполняется внутри вакуумной печи.

- Воздушная закалка: Это самый медленный метод, часто называемый нормализацией для сталей. Он используется для материалов с высокой прокаливаемостью (которые закаливаются даже при медленном охлаждении) или когда цель состоит в измельчении зернистой структуры, а не в достижении максимальной твердости.

- Инертный газ (азот и аргон): Это высокопроизводительный метод, необходимый для аэрокосмической и медицинской промышленности. Охлаждение высокочистым инертным газом полностью предотвращает поверхностное окисление. Выбор газа критичен и зависит от материала.

- Сталь: Обычно закаливается азотом чистотой 99,995%.

- Суперсплавы: Требуют более высокой чистоты, используя 99,999% азота или аргона.

- Титановые сплавы: Они реактивны и требуют действительно инертного газа, такого как 99,995% аргон, для предотвращения загрязнения и охрупчивания.

Понимание компромиссов

Выбор метода закалки включает в себя балансирование конкурирующих приоритетов. Не существует единственного «лучшего» метода; существует только наиболее подходящий метод для конкретного материала и желаемого результата.

Скорость против внутренних напряжений

Основной компромисс заключается между достижением желаемой твердости и поддержанием стабильности размеров.

- Более быстрая закалка (рассол, вода) максимизирует потенциал твердости, но вызывает значительный термический удар и внутренние напряжения, увеличивая риск деформации или растрескивания.

- Более медленная закалка (масло, газ) более щадящая для детали, минимизируя деформацию. Однако она может быть недостаточно быстрой для достижения требуемой мартенситной структуры в сплавах с более низкой прокаливаемостью.

Целостность поверхности против стоимости

Среда закалки напрямую влияет на поверхность детали.

- Воздушная закалка является самой дешевой, но приводит к образованию оксидной пленки, которая часто требует вторичной операции очистки, такой как пескоструйная обработка.

- Закалка в инертном газе обеспечивает яркую, чистую поверхность прямо из печи, но требует дорогостоящего вакуумного оборудования и постоянных затрат на высокочистые газы.

Совместимость материалов

Среда закалки должна быть химически совместима с обрабатываемым металлическим сплавом. Неправильный выбор может испортить материал. Как отмечалось, реактивные металлы, такие как титан, не могут подвергаться воздействию кислорода или даже азота при высоких температурах и поэтому требуют использования аргона.

Выбор правильной закалки для вашего применения

Ваш выбор должен быть обусловлен материалом, геометрией детали и конечными свойствами, которые вы хотите получить.

- Если ваша основная цель — максимальная твердость простых углеродистых сталей: Закалка в рассоле или воде эффективна, но вы должны принять высокий риск деформации и растрескивания.

- Если ваша основная цель — хороший баланс твердости и ударной вязкости в легированных сталях: Закалка в масле является наиболее распространенным и практичным выбором, предлагая сниженный риск дефектов.

- Если ваша основная цель — точность, стабильность размеров и безупречная поверхность высокоценных сплавов: Контролируемая закалка в инертном газе — единственный надежный вариант, причем конкретный газ определяется самим материалом.

В конечном итоге, процесс закалки — это преднамеренное манипулирование металлургией для производства компонента, который соответствует его конкретным инженерным требованиям.

Сводная таблица:

| Метод закалки | Скорость охлаждения | Ключевые характеристики | Области применения |

|---|---|---|---|

| Рассол (соленая вода) | Самая быстрая | Предотвращает образование паровой рубашки; высокий риск деформации/растрескивания | Простые углеродистые стали, требующие максимальной твердости |

| Вода | Очень быстрая | Недорогая; высокий риск деформации/растрескивания | Углеродистые стали |

| Масло | Умеренная | Снижает риск деформации; балансирует твердость и ударную вязкость | Легированные стали |

| Воздух | Медленная | Экономичная; приводит к образованию оксидной пленки | Материалы с высокой прокаливаемостью, нормализация |

| Инертный газ (N₂/Ar) | Контролируемая | Предотвращает окисление; отлично подходит для точности и целостности поверхности | Аэрокосмическая промышленность, медицина, реактивные сплавы (например, титан) |

Достигайте точных свойств материалов с помощью правильного решения для закалки

Выбор правильного метода закалки имеет решающее значение для достижения желаемой твердости, ударной вязкости и стабильности размеров в ваших термообработанных компонентах. Неправильный выбор может привести к растрескиванию, деформации или неспособности соответствовать эксплуатационным характеристикам.

KINTEK — ваш надежный партнер в области прецизионной термообработки. Мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, включая вакуумные печи и системы газовой закалки, разработанные для контролируемых и воспроизводимых результатов. Независимо от того, работаете ли вы со стандартными легированными сталями или реактивными суперсплавами, наш опыт гарантирует, что у вас есть правильная технология для оптимизации процесса закалки.

Позвольте нам помочь вам расширить возможности вашей лаборатории и обеспечить успех материалов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в применении и узнать, как наши решения могут обеспечить надежность и точность ваших процессов термообработки.

Визуальное руководство

Связанные товары

- 100-литровый циркуляционный охладитель для низкотемпературных реакторов с постоянной температурой, водяная баня с охлаждением

- 80-литровый циркуляционный охладитель для водяных бань и низкотемпературных реакционных бань с постоянной температурой

- 30-литровый циркуляционный охладитель с водяной баней, низкотемпературная реакционная баня с постоянной температурой

- 50-литровый циркуляционный охладитель с водяной баней, низкотемпературная реакционная баня с постоянной температурой

- Циркуляционный охладитель воды на 20 л, низкотемпературная реакционная баня с постоянной температурой

Люди также спрашивают

- Как работает электронно-лучевая обработка? Непревзойденная точность для модификации материалов

- Почему KBr используется при подготовке образцов для ИК-Фурье спектроскопии? Получите четкие, точные ИК-спектры с правильной техникой изготовления таблеток

- Какова механическая функция верхнеприводной цифровой мешалки? Оптимизация эффективности растворения диска молибдена

- Почему для исследований кинетики минералов при постоянной температуре требуется высокопроизводительная лабораторная печь?

- Какова толщина напыленного золотого покрытия? Оптимизируйте подготовку образцов для СЭМ для получения четких изображений

- Какова безопасность работы с теплом в лаборатории? Полное руководство по предотвращению ожогов и пожаров

- Каковы преимущества и недостатки систем с псевдоожиженным слоем? Раскройте превосходную эффективность процесса

- Какова должна быть толщина покрытия? Достижение идеального баланса между производительностью и стоимостью