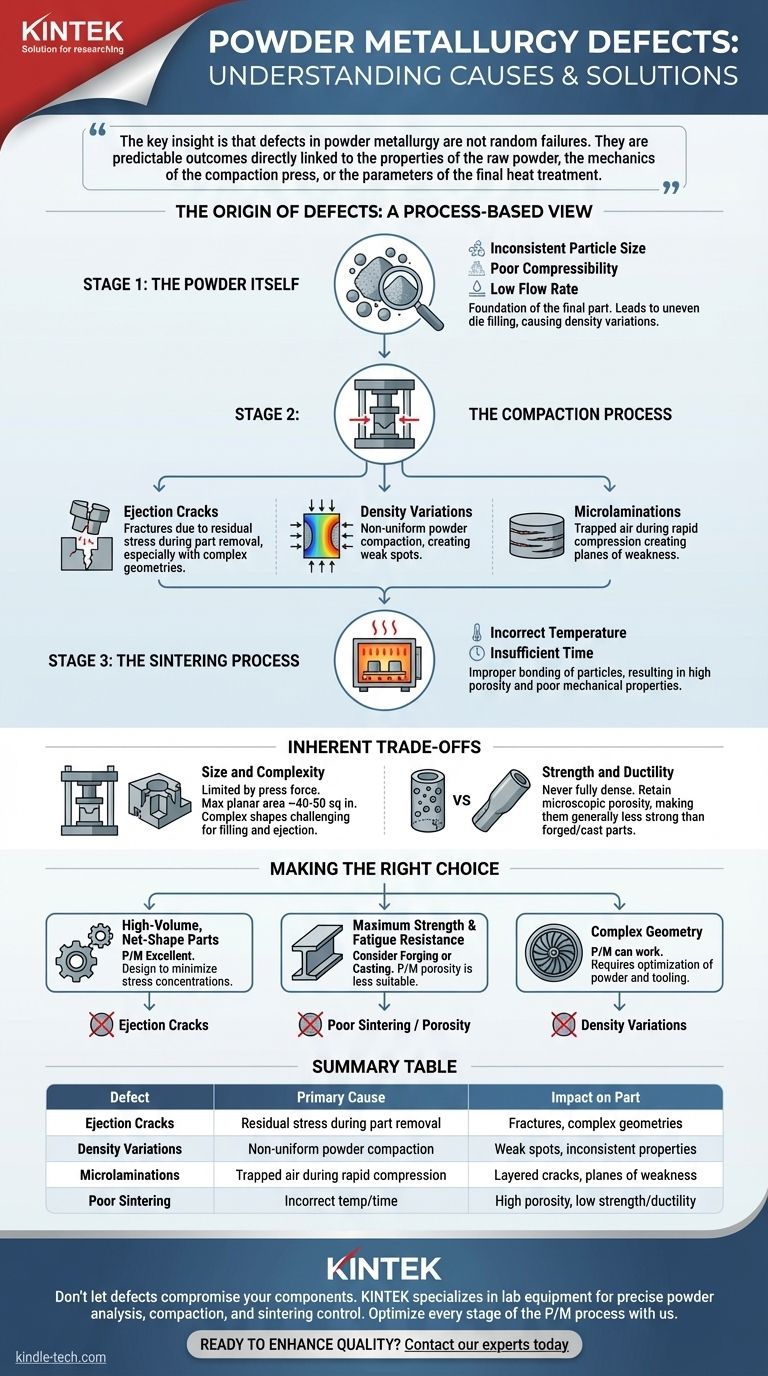

Наиболее распространенными дефектами в порошковой металлургии являются трещины при извлечении, колебания плотности, микрослоистость и плохое спекание. Эти проблемы возникают из-за уникального трехэтапного процесса ПМ: подготовки порошка, его прессования под огромным давлением и нагрева для спекания частиц вместе.

Ключевой вывод заключается в том, что дефекты в порошковой металлургии не являются случайными сбоями. Это предсказуемые результаты, напрямую связанные со свойствами исходного порошка, механикой пресса для компактирования или параметрами окончательной термообработки.

Источник дефектов: Процессный подход

Понимание того, откуда берутся дефекты, требует рассмотрения фундаментальных стадий процесса порошковой металлургии. Проблема на любом из этапов неизбежно повлияет на качество конечного компонента.

Этап 1: Сам порошок

Характеристики металлического порошка являются основой конечной детали. Порошок плохого качества делает невозможным получение детали высокого качества.

Такие факторы, как непостоянный размер частиц, плохая сжимаемость или низкая сыпучесть, могут привести к неравномерному заполнению полости матрицы. Это основная причина колебаний плотности еще до начала цикла прессования.

Этап 2: Процесс прессования (Компактирование)

На этом этапе рыхлый порошок прессуется в твердое, но хрупкое «зеленое» тело. Огромные силы и механические движения, связанные с этим процессом, являются частой причиной дефектов.

Трещины при извлечении

Это разломы, которые возникают, когда зеленое тело выталкивается из матрицы. Они часто вызваны остаточным напряжением от фазы прессования, особенно в деталях со сложной геометрией или резкими изменениями поперечного сечения.

Колебания плотности

Поскольку давление прикладывается сверху и снизу, трудно добиться идеально равномерной плотности по всей детали. Порошок не течет как жидкость, поэтому области, более удаленные от пуансонов, могут быть спрессованы слабее, создавая слабые места.

Микрослоистость

Это тонкие, слоистые трещины, которые образуются перпендикулярно направлению прессования. Они часто вызваны захватом воздуха внутри порошка во время быстрого сжатия, что создает плоскости ослабления внутри прессовки.

Этап 3: Процесс спекания

Спекание — это термообработка при температуре ниже точки плавления материала, которая связывает частицы металла, придавая детали окончательную прочность.

Неправильное спекание является критическим дефектом. Если температура слишком низкая или время слишком короткое, металлургические связи между частицами будут слабыми. Это приводит к получению детали с высокой пористостью и плохими механическими свойствами, такими как низкая прочность и пластичность.

Понимание присущих компромиссов

Помимо конкретных дефектов, важно понимать фундаментальные ограничения самого процесса ПМ. Это не сбои, а присущие ему компромиссы, которые необходимо учитывать на этапе проектирования.

Размер и сложность

Процесс ПМ ограничен усилием пресса для компактирования. Самые большие промышленные прессы могут изготавливать детали площадью до 40-50 квадратных дюймов в плоском сечении. Чрезвычайно сложные формы также могут быть проблематичными, поскольку они затрудняют равномерное заполнение порошком и безопасное извлечение детали.

Прочность и пластичность

Детали ПМ почти никогда не бывают полностью плотными. Они сохраняют некоторую степень микроскопической пористости даже после спекания. Из-за этого они, как правило, менее прочные и пластичные, чем компоненты, изготовленные методом ковки или литья, которые дают полностью плотные материалы.

Сделайте правильный выбор для вашей цели

Понимание этих потенциальных дефектов и ограничений позволяет эффективно использовать порошковую металлургию для правильных применений.

- Если ваш основной акцент делается на высокообъемных деталях, изготовленных по форме с умеренной сложностью: ПМ — отличный выбор, но вы должны спроектировать компонент так, чтобы минимизировать концентрации напряжений, которые могут привести к трещинам при извлечении.

- Если ваш основной акцент делается на максимальной прочности и сопротивлении усталости: Вам следует рассмотреть ковку или литье, поскольку присущая пористость деталей ПМ делает их менее подходящими для наиболее требовательных конструкционных применений.

- Если ваш основной акцент делается на сложной геометрии: ПМ может сработать, но успех требует тесного сотрудничества с опытным производителем для оптимизации выбора порошка и конструкции инструмента, чтобы избежать колебаний плотности.

Предвидя эти потенциальные проблемы, вы можете эффективно использовать преимущества порошковой металлургии в создании сложных деталей с минимальной механической обработкой.

Сводная таблица:

| Дефект | Основная причина | Влияние на деталь |

|---|---|---|

| Трещины при извлечении | Остаточное напряжение при извлечении детали из матрицы | Разломы, особенно в сложных геометриях |

| Колебания плотности | Неравномерное прессование порошка в матрице | Слабые места, непостоянные механические свойства |

| Микрослоистость | Захваченный воздух при быстром сжатии | Слоистые трещины, плоскости ослабления |

| Плохое спекание | Неправильная температура/время термообработки | Высокая пористость, низкая прочность и пластичность |

Не позволяйте дефектам ставить под угрозу ваши компоненты.

Понимание коренных причин дефектов порошковой металлургии — это первый шаг к их предотвращению. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точного анализа порошка, прессования и контроля спекания. Наш опыт помогает вам оптимизировать каждый этап процесса ПМ, от выбора порошка до окончательной термообработки, гарантируя достижение желаемой плотности, прочности и сложной геометрии для конкретных нужд вашей лаборатории.

Готовы повысить качество и надежность ваших деталей, изготовленных методом порошковой металлургии? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут поддержать ваши исследовательские и производственные цели.

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Люди также спрашивают

- Каковы три основных компонента биомассы? Раскрывая секреты целлюлозы, гемицеллюлозы и лигнина

- Сколько стоит производство лабораторно выращенного бриллианта? Истинная цена создания высокотехнологичных драгоценных камней

- Как проверить фильтрацию? Сравните «до» и «после» для истинной эффективности

- Каковы области применения высокотемпературных материалов? Обеспечение экстремальной производительности в аэрокосмической отрасли, энергетике и промышленности

- Каковы преимущества испарителя с тонкой пленкой и перемешиванием? Работа с термочувствительными и вязкими жидкостями

- Какова основная роль промышленной печи в предварительной обработке отходов апельсиновой корки для экстракции гесперидина?

- Какова необходимость использования лабораторной сушильной печи для катализаторов Mo-Ti-N? Защитите свою пористую архитектуру

- Каковы недостатки биомассы для окружающей среды? Развенчание «зеленого» мифа