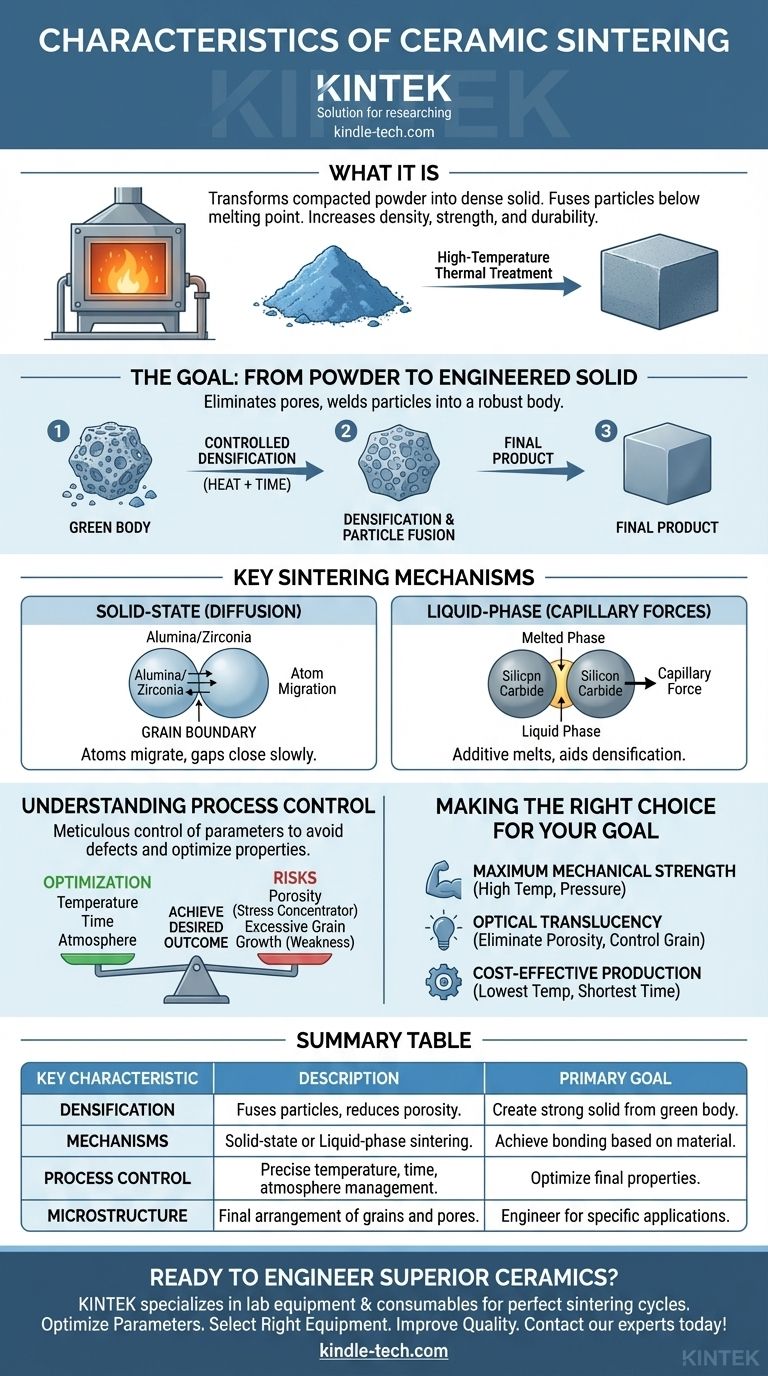

По своей сути, спекание керамики — это высокотемпературная термическая обработка, которая превращает спрессованный керамический порошок в плотный, твердый объект. Этот процесс происходит ниже точки плавления материала и работает путем сплавления отдельных частиц, значительно уменьшая пористость и увеличивая плотность, прочность и общую долговечность материала.

Спекание — это не просто процесс нагрева; это контролируемое микроструктурное преобразование. Его основная цель — устранить пустые пространства между частицами порошка, создавая твердое, монолитное тело с заданными свойствами, значительно превосходящими исходный рыхлый материал.

Цель: От порошка к инженерному твердому телу

Спекание — это критический шаг, который превращает хрупкую, рыхлоупакованную форму в прочный конечный продукт. Весь процесс предназначен для достижения контролируемого уплотнения.

Отправная точка: "Сырое тело"

Перед спеканием керамический порошок смешивается со связующим и прессуется в желаемую форму. Этот первоначальный, хрупкий объект известен как "сырое тело". Он имеет правильную форму, но не обладает значительной механической прочностью.

Основное преобразование: Уплотнение

Во время спекания высокая температура обеспечивает энергию для перемещения атомов между частицами. Эта миграция материала заполняет поры (пустые пространства) между частицами, заставляя весь объект сжиматься и становиться плотнее.

Механизм: Сплавление частиц

По мере сплавления частиц границы между ними (границы зерен) смещаются и растут. Этот процесс сваривает порошок в твердую массу, образуя плотное поликристаллическое тело с определенной прочностью и желаемыми конечными свойствами.

Ключевые механизмы спекания

Способ сплавления частиц не универсален; он зависит от керамического материала и производственной цели. Два основных метода — это твердофазное и жидкофазное спекание.

Твердофазное спекание: Диффузия в действии

В таких материалах, как диоксид циркония и оксид алюминия, спекание происходит полностью в твердом состоянии. Атомы мигрируют через границы соприкасающихся частиц посредством процесса, называемого диффузией, медленно закрывая зазоры между ними.

Жидкофазное спекание: Помощь процессу

Для более трудноуплотняемых керамик, таких как карбид кремния, используется небольшое количество добавки. При температуре спекания эта добавка плавится и образует жидкую фазу, которая смачивает керамические частицы, стягивая их вместе посредством капиллярных сил и ускоряя уплотнение.

Получающаяся микроструктура

Конечное расположение зерен и пор — это микроструктура материала, которая определяет его свойства. Например, спекание превращает кристаллическую структуру диоксида циркония в чрезвычайно твердое и плотное состояние, что делает его идеальным для режущих инструментов и зубных имплантатов.

Понимание контроля процесса

Достижение желаемого результата не гарантировано. Спекание — это баланс, при котором параметры процесса должны тщательно контролироваться, чтобы избежать дефектов.

Важность оптимизации

Конечные физические свойства любого керамического изделия являются прямым результатом оптимизированного цикла спекания. Ключевые параметры, такие как температура, скорость нагрева, время выдержки и атмосфера, тщательно управляются для достижения целевой плотности и размера зерна.

Проблема пористости

Хотя основной целью часто является устранение пористости для максимальной прочности, некоторые применения могут требовать определенного уровня контролируемой пористости. Неконтролируемая или остаточная пористость действует как концентратор напряжений и является частой причиной механических отказов.

Риск чрезмерного роста зерен

Если температура слишком высока или время спекания слишком велико, керамические зерна могут вырасти слишком большими. Хотя это уменьшает пористость, чрезмерно крупные зерна иногда могут ослаблять конечный материал, создавая критический компромисс между плотностью и прочностью.

Правильный выбор для вашей цели

Конкретный подход к спеканию всегда диктуется желаемыми свойствами конечного продукта.

- Если ваша основная цель — максимальная механическая прочность: Вы будете использовать условия, разработанные для достижения почти полного уплотнения, часто требующие высоких температур, а иногда и внешнего давления.

- Если ваша основная цель — оптическая прозрачность: Вы должны добиться почти полного устранения пористости и контролировать размер зерна с предельной точностью, так как любая пора будет рассеивать свет.

- Если ваша основная цель — экономичное массовое производство: Вы будете оптимизировать процесс для самой низкой температуры и кратчайшего времени, которые надежно соответствуют минимальным эксплуатационным характеристикам для таких продуктов, как керамическая плитка или сантехника.

Контролируя эти факторы, спекание становится мощным инструментом для разработки керамических материалов, отвечающих точным требованиям к производительности.

Сводная таблица:

| Ключевая характеристика | Описание | Основная цель |

|---|---|---|

| Уплотнение | Сплавляет частицы порошка, уменьшает пористость и увеличивает плотность. | Создание прочного, твердого объекта из хрупкого "сырого тела". |

| Механизмы | Твердофазное (диффузия) или жидкофазное (капиллярные силы) спекание. | Достижение связи в зависимости от материала (например, оксид алюминия против карбида кремния). |

| Контроль процесса | Точное управление температурой, временем и атмосферой. | Оптимизация конечных свойств, таких как прочность, прозрачность или пористость. |

| Микроструктура | Конечное расположение зерен и пор определяет свойства материала. | Разработка керамики для конкретных применений (например, зубные имплантаты, режущие инструменты). |

Готовы создавать превосходную керамику?

Точный контроль процесса спекания критически важен для достижения целевых свойств вашего материала, будь то максимальная прочность, оптическая прозрачность или экономичное производство. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших циклов спекания керамики.

Наш опыт поможет вам:

- Оптимизировать параметры спекания: Достичь идеального баланса плотности и размера зерна.

- Выбрать правильное оборудование: От печей до систем контроля атмосферы.

- Улучшить качество продукции: Минимизировать дефекты, такие как неконтролируемая пористость или чрезмерный рост зерен.

Пусть KINTEK станет вашим партнером в разработке высокопроизводительных керамических компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти правильные решения для ваших исследований и производства.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов