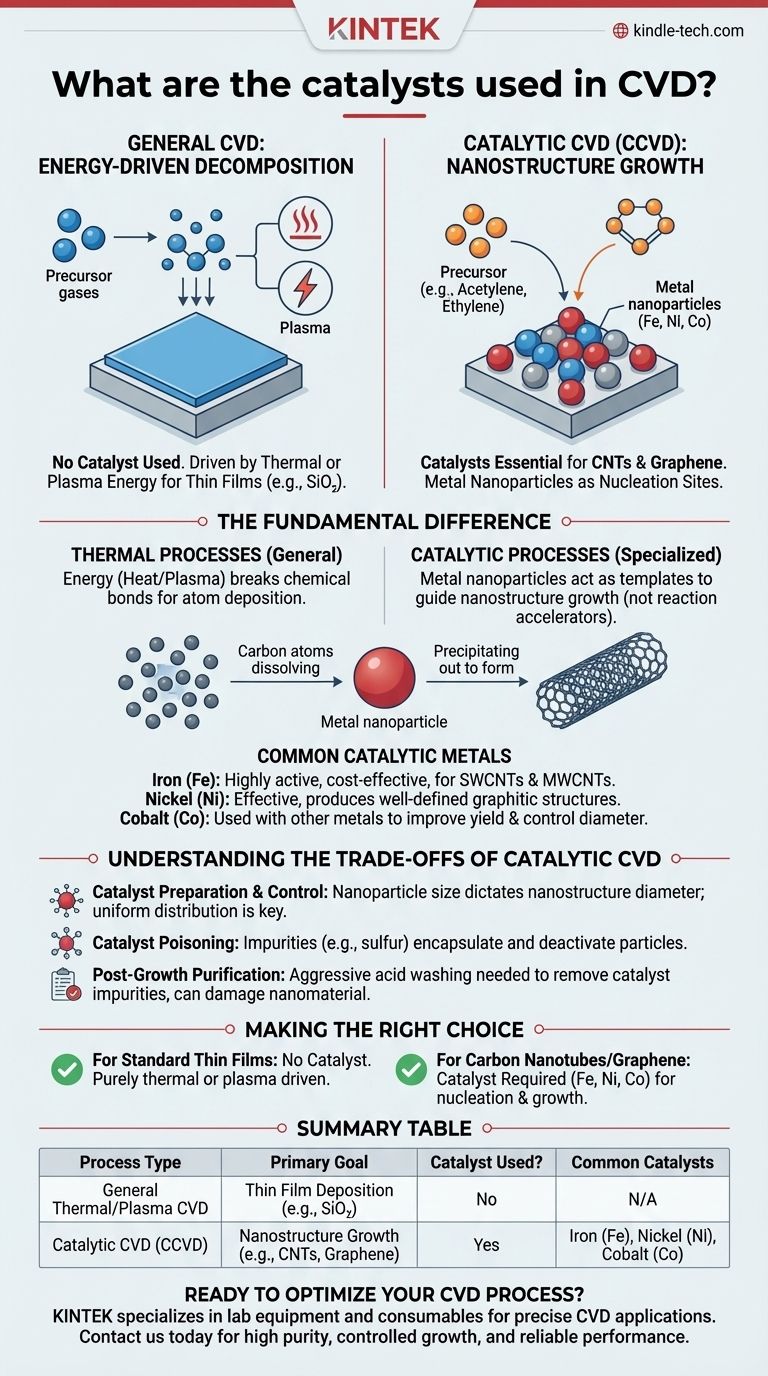

Вопреки распространенному мнению, большинство процессов химического осаждения из газовой фазы (ХОС) не являются каталитическими. Они в первую очередь обусловлены тепловой энергией, при которой высокие температуры расщепляют газы-прекурсоры для осаждения тонкой пленки на подложке. Однако критически важная подобласть, часто называемая каталитическим ХОС (КХОС), полагается на металлические катализаторы для специфической цели выращивания одномерных или двумерных наноструктур, таких как углеродные нанотрубки и графен.

Основное различие заключается в следующем: общий ХОС для тонких пленок использует энергию (тепло, плазму) для инициирования реакций, тогда как специализированный ХОС для наноматериалов, таких как углеродные нанотрубки, использует металлические наночастицы (обычно железо, никель или кобальт) в качестве центров нуклеации для формирования структуры и направления роста.

Фундаментальное различие: термические против каталитических процессов

Термин «ХОС» охватывает широкий спектр процессов. Понимание того, нужен ли катализатор, полностью зависит от материала, который вы намерены создать.

Как работает общий ХОС: разложение, обусловленное энергией

Большинство процессов ХОС используются для осаждения однородных тонких пленок, таких как диоксид кремния на компьютерном чипе.

В этом контексте катализатор не используется. Реакция инициируется путем добавления энергии к газам-прекурсорам внутри камеры. Эта энергия, обычно от тепла (Термический ХОС) или плазмы (Плазменно-усиленный ХОС), разрывает химические связи в молекулах газа, позволяя желаемым атомам оседать на нагретой подложке.

Когда катализаторы становятся необходимыми: рост наноструктур

Необходимость в катализаторе возникает при выращивании высокоспецифичных кристаллических структур, наиболее известными из которых являются углеродные нанотрубки (УНТ) и графен.

Здесь цель состоит не просто в осаждении однородного слоя атомов. Процесс должен контролироваться для формирования определенной атомной структуры — свернутого листа для нанотрубки или плоской решетки для графена. Именно здесь металлические каталитические частицы становятся незаменимыми.

Роль «катализатора» в росте наноматериалов

В контексте выращивания УНТ или графена «катализатор» — это, как правило, металлическая наночастица, которая служит зародышем для роста. Наиболее распространенными металлами являются переходные металлы.

Механизм: центр нуклеации, а не ускоритель реакции

Металлическая частица не является катализатором в традиционном смысле снижения энергии активации для всей реакции. Вместо этого она служит жидким или полужидким центром, где могут разлагаться газообразные прекурсоры, содержащие углерод (например, ацетилен или этилен).

Атомы углерода растворяются в металлической наночастице до тех пор, пока она не станет перенасыщенной. Затем углерод выпадает в осадок, образуя высокоупорядоченную графитовую структуру нанотрубки или графенового листа. Частица, по сути, формирует шаблон для роста.

Распространенные каталитические металлы

Выбор металла имеет решающее значение для контроля результирующей наноструктуры. Наиболее широко используемые катализаторы:

- Железо (Fe): Высокоактивно и экономически выгодно, часто используется для выращивания как одностенных, так и многостенных УНТ.

- Никель (Ni): Еще один высокоэффективный катализатор, известный производством четко определенных графитовых структур.

- Кобальт (Co): Часто используется в сочетании с другими металлами (например, Fe или Молибденом) для повышения выхода и контроля диаметра одностенных УНТ.

Эти металлы обычно осаждаются на подложке (например, кремнии или кварце) в виде тонкой пленки, которая затем при нагревании теряет смачиваемость, образуя необходимые наночастицы.

Понимание компромиссов каталитического ХОС

Хотя катализаторы необходимы для синтеза наноматериалов, их использование сопряжено с уникальными проблемами, которые отсутствуют при стандартном осаждении тонких пленок.

Подготовка и контроль катализатора

Размер металлической наночастицы напрямую определяет диаметр углеродной нанотрубки. Создание однородного распределения наночастиц для выращивания однородных УНТ является серьезной инженерной задачей.

Отравление катализатора

Примеси в газах-прекурсорах (например, сера) могут «отравлять» каталитические частицы, вызывая их инкапсуляцию в аморфном углероде. Это деактивирует частицу и останавливает процесс роста.

Очистка после роста

После завершения роста конечный продукт содержит как желаемые углеродные наноструктуры, так и частицы металлического катализатора. Для большинства электронных или биомедицинских применений эти металлические примеси должны быть удалены путем агрессивной кислотной промывки, что может повредить наноматериал.

Выбор правильного варианта для вашей цели

Необходимость в катализаторе определяется исключительно желаемым конечным продуктом.

- Если ваша основная цель — выращивание углеродных нанотрубок или графена: Вам потребуется использовать металлические катализаторы, такие как железо, никель или кобальт, в качестве центров нуклеации и роста.

- Если ваша основная цель — осаждение стандартной тонкой пленки (например, диоксида кремния, нитрида кремния или аморфного кремния): Катализатор не используется; реакция будет полностью обусловлена внешней энергией, такой как тепло или плазма.

В конечном счете, ваша материальная цель диктует, является ли процесс ХОС чисто термическим или требует катализатора для управления его структурой.

Сводная таблица:

| Тип процесса | Основная цель | Используется ли катализатор? | Распространенные катализаторы |

|---|---|---|---|

| Общий термический/плазменный ХОС | Осаждение тонкой пленки (например, SiO₂) | Нет | Н/П |

| Каталитический ХОС (КХОС) | Рост наноструктур (например, УНТ, графен) | Да | Железо (Fe), Никель (Ni), Кобальт (Co) |

Готовы оптимизировать свой процесс ХОС для наноматериалов или тонких пленок? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные инструменты и опыт, необходимые как для каталитических, так и для термических применений ХОС. Независимо от того, выращиваете ли вы углеродные нанотрубки или осаждаете однородные тонкие пленки, наши решения обеспечивают высокую чистоту, контролируемый рост и надежную работу. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории и ускорить ваши исследования!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС