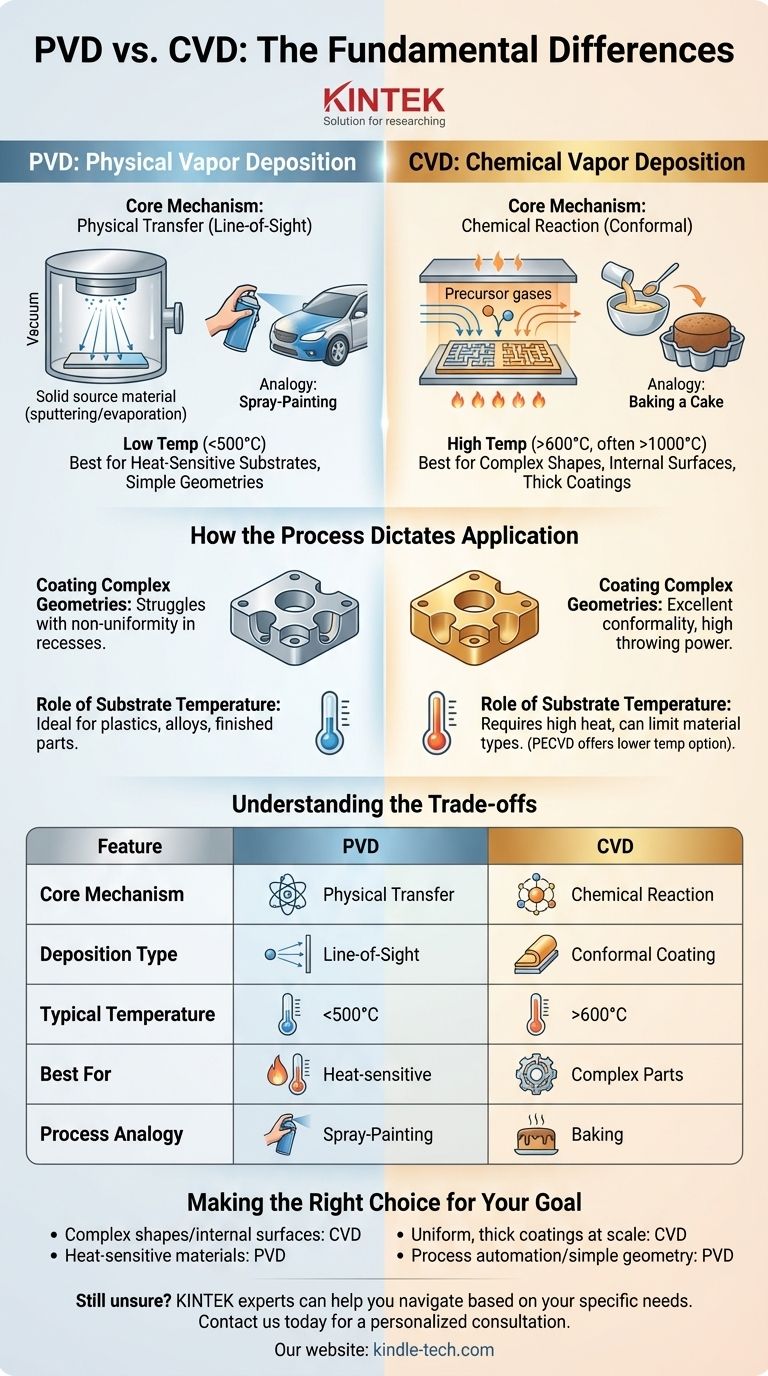

По сути, физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD) — это принципиально разные процессы нанесения тонкой пленки на поверхность материала. PVD — это физический процесс, при котором твердый материал переносится в виде пара на подложку, работая по принципу «прямой видимости». В отличие от этого, CVD — это химический процесс, при котором газы-прекурсоры вступают в реакцию на нагретой поверхности, образуя совершенно новый слой материала, что позволяет ему принимать форму сложных структур.

Выбор между PVD и CVD заключается не в том, какой из них «лучше», а в том, какой из них подходит для вашего конкретного применения. PVD отлично подходит для нанесения твердых тонких покрытий на поверхности, которые не выдерживают высоких температур, в то время как CVD является лучшим методом для создания однородных покрытий на сложных, невидимых для прямой видимости геометриях.

Основное различие: Физический против Химического

Названия «Физическое осаждение из паровой фазы» и «Химическое осаждение из паровой фазы» напрямую описывают их основные механизмы. Это различие является источником всех их соответствующих преимуществ и недостатков.

PVD: Физический перенос по «прямой видимости»

В PVD твердый исходный материал испаряется внутри вакуумной камеры с помощью таких методов, как распыление или испарение. Затем этот пар движется по прямой линии и конденсируется на подложке, образуя тонкую пленку.

Представьте, что это похоже на покраску автомобиля из распылителя. Краска попадает только туда, куда вы направили сопло; ей трудно покрыть внутреннюю часть дверных ручек или глубокие щели.

Поскольку это физический перенос, а не химическая реакция, PVD может выполняться при относительно низких температурах, что делает его подходящим для более широкого спектра материалов подложек.

CVD: Химическая реакция на поверхности

В CVD подложка помещается в камеру и нагревается. Затем вводятся летучие газы-прекурсоры, которые вступают в реакцию или разлагаются на горячей поверхности, образуя желаемую твердую пленку.

Это больше похоже на выпечку торта. Ингредиенты (газы) смешиваются и преобразуются под воздействием тепла, создавая нечто новое (пленку), равномерно заполняющее каждый угол формы (подложки).

Эта химическая реакция обычно требует высоких температур для активации. Результатом является высококонформное покрытие, которое идеально покрывает даже сложные формы и внутренние поверхности.

Как процесс определяет применение

Основной механизм каждого метода напрямую влияет на его пригодность для различных инженерных задач.

Покрытие сложных геометрий

Основное преимущество CVD — его превосходная конформность. Поскольку осаждение обусловлено химической реакцией в газовой фазе, это не процесс прямой видимости.

Это позволяет CVD равномерно покрывать глубокие углубления, отверстия и другие замысловатые формы с высокой «проникающей способностью».

PVD, будучи процессом прямой видимости, испытывает трудности с этим. Поверхности, не обращенные непосредственно к источнику пара, получат мало или совсем не получат покрытия, что приведет к неоднородности и потенциальным точкам отказа.

Роль температуры подложки

Процессы PVD обычно проводятся при более низких температурах, часто ниже 500°C. Это делает PVD идеальным для нанесения покрытий на теплочувствительные подложки, такие как пластик, определенные сплавы или готовые компоненты, которые не могут подвергаться риску термической деформации.

Традиционный CVD требует гораздо более высоких температур, часто превышающих 600°C или даже 1000°C, для инициирования химических реакций. Это может ограничить типы материалов, которые могут быть покрыты без повреждения или изменения.

Однако вариант, называемый плазмохимическое осаждение из паровой фазы (PECVD), использует плазму для содействия химической реакции, что позволяет значительно снизить температуру подложки и расширить спектр его применения.

Понимание компромиссов

Выбор метода осаждения требует объективного рассмотрения практических затрат, безопасности и сложности.

Стоимость и производительность

Экономика PVD и CVD неоднозначна. PVD часто требует специализированного оборудования для создания высокого вакуума, что может привести к более высоким первоначальным капиталовложениям.

CVD может быть более экономичным для крупносерийного производства или для создания очень толстых покрытий благодаря его характерно высокой скорости осаждения. Однако стоимость газов-прекурсоров и энергии для нагрева может увеличить эксплуатационные расходы.

Безопасность и экологические проблемы

PVD, как правило, считается более чистым процессом, поскольку он обычно не включает токсичных или коррозионных химикатов. Основная опасность физическая, связанная с целостностью камеры высокого вакуума.

Процессы CVD по своей природе часто используют вредные, токсичные или легковоспламеняющиеся газы-прекурсоры. Это требует сложных протоколов безопасности, систем подачи газов и систем очистки отходов, что увеличивает сложность процесса и затраты.

Оборудование и сложность

Системы PVD часто могут быть более компактными и требовать меньше физического пространства, чем их аналоги CVD. Процессы также могут быть легче автоматизированы для определенных применений.

CVD может быть более сложным в управлении из-за необходимости точного контроля расхода газов, однородности температуры и химии реакции для достижения стабильной, высококачественной пленки.

Сделайте правильный выбор для вашей цели

Ваше решение должно определяться не подлежащими обсуждению требованиями вашего проекта: геометрия детали, материал подложки и желаемые свойства покрытия.

- Если ваш основной фокус — покрытие сложных форм или внутренних поверхностей: CVD — лучший выбор благодаря процессу химической реакции, не зависящему от прямой видимости.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: PVD — правильный путь, так как он работает при значительно более низких температурах.

- Если ваш основной фокус — экономичное получение однородных толстых покрытий в больших масштабах: CVD часто дает наилучшие результаты благодаря более высокой скорости осаждения.

- Если ваш основной фокус — автоматизация процесса на готовой детали простой геометрии: Системы PVD часто более компактны, автоматизированы и позволяют избежать высоких тепловых нагрузок.

В конечном счете, понимание этих основных принципов позволяет вам выбрать метод осаждения, который идеально соответствует вашим инженерным требованиям.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной механизм | Физический перенос испаренного материала | Химическая реакция газов-прекурсоров |

| Тип осаждения | Прямая видимость | Конформное (не прямая видимость) |

| Типичная температура | Низкая (<500°C) | Высокая (часто >600°C) |

| Лучше всего подходит для | Теплочувствительные подложки, простые геометрии | Сложные формы, внутренние поверхности, толстые покрытия |

| Аналогия процесса | Покраска из распылителя | Выпечка торта |

Все еще не уверены, какой метод осаждения подходит для вашего применения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные потребности в осаждении тонких пленок и материаловедении. Наши эксперты могут помочь вам разобраться в выборе PVD против CVD на основе ваших конкретных материалов подложек, геометрии деталей и требований к покрытию.

Свяжитесь с нами сегодня для получения индивидуальной консультации, чтобы обеспечить выбор оптимального процесса для успеха вашего проекта.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок