При нанесении тонких пленок основными преимуществами распыления по сравнению с термическим испарением являются превосходное качество пленки и больший контроль над процессом. Пленки, полученные методом распыления, демонстрируют значительно лучшее сцепление, более высокую плотность и более равномерное покрытие, особенно на сложных поверхностях. Это связано с тем, что процесс нанесения включает высокоэнергетические частицы, которые внедряются в подложку и создают более прочную пленку.

Выбор между распылением и термическим испарением — это фундаментальный компромисс. Распыление является превосходным методом для получения высококачественных, плотных и адгезионных пленок из сложных материалов, в то время как термическое испарение предлагает более быстрый и простой процесс для применений, где производительность пленки менее критична.

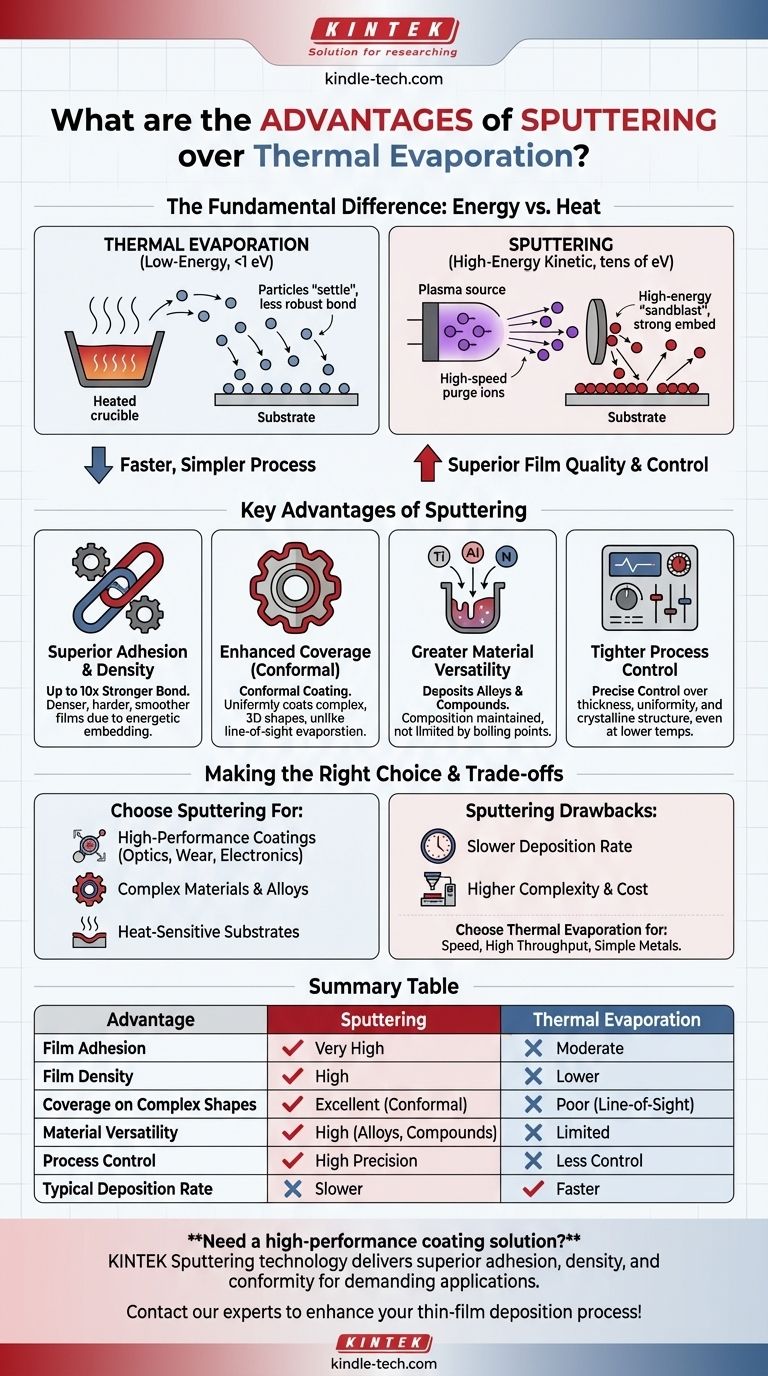

Фундаментальное различие: Энергия против Тепла

Преимущества распыления проистекают из его особого физического механизма по сравнению с термическим испарением. Оба являются формами физического осаждения из паровой фазы (PVD), но они доставляют материал на подложку принципиально разными способами.

Термическое испарение: Низкоэнергетический процесс

Термическое испарение работает путем нагрева исходного материала в вакууме до тех пор, пока его атомы или молекулы не испарятся, не пройдут через камеру и не сконденсируются на подложке.

Частицы, достигающие подложки, обладают очень низкой кинетической энергией, обычно менее 1 эВ. Они, по сути, просто «оседают» на поверхности, образуя связь, которая может быть менее прочной.

Распыление: Высокоэнергетический кинетический процесс

Распыление использует плазму для создания высокоэнергетических ионов (обычно аргона), которые ускоряются в сторону исходного материала, или «мишени». Это столкновение действует как микроскопическая пескоструйная обработка, выбивая атомы из мишени.

Эти выброшенные атомы движутся к подложке со значительно более высокой кинетической энергией, часто в диапазоне десятков эВ. Эта энергия является источником ключевых преимуществ распыления.

Ключевые преимущества распыления

Высокоэнергетический характер распыленных атомов напрямую приводит к улучшению характеристик пленки и возможностей процесса.

Превосходное сцепление и плотность пленки

Высокая энергия распыленных частиц заставляет их физически внедряться в верхний слой подложки, создавая исключительно прочную связь. Прочность сцепления может быть в десять раз выше, чем у испаренных пленок.

Такое энергичное осаждение также упаковывает атомы плотнее друг к другу, в результате чего пленки получаются более плотными, твердыми и гладкими, чем их испаренные аналоги.

Улучшенное покрытие сложных форм

Поскольку распыленные атомы выбрасываются в разных направлениях и рассеиваются в плазме, они могут более равномерно покрывать сложные трехмерные подложки.

Эта способность создавать «конформное» покрытие является основным преимуществом по сравнению с термическим испарением, которое является процессом с прямой видимостью и испытывает трудности с равномерным покрытием затененных областей или сложных геометрических форм.

Большая универсальность материалов

Распыление может наносить широкий спектр материалов, включая сплавы и соединения. Поскольку процесс механически выбрасывает атомы, а не испаряет их, состав распыленной пленки сплава намного ближе к исходной мишени.

Термическое испарение ограничено температурами кипения материалов, что затрудняет нанесение сплавов с компонентами, испаряющимися с разной скоростью, или нанесение материалов с очень высокой температурой плавления.

Более точный контроль над свойствами пленки

Системы распыления предлагают больше параметров для точной настройки процесса нанесения. Это позволяет точно контролировать толщину пленки, однородность и даже кристаллическую структуру.

Кристаллические пленки часто могут быть получены при более низких температурах подложки по сравнению с испарением, что критически важно при нанесении покрытий на чувствительные к нагреву материалы, такие как пластик.

Понимание компромиссов

Несмотря на преимущества в качестве пленки, распыление не всегда является оптимальным выбором. Оно имеет свои ограничения.

Скорость нанесения: Основной недостаток

Самый значительный недостаток распыления — это более низкая скорость нанесения. Процесс кинетического выброса атомов менее эффективен, чем массовое испарение.

Для применений, требующих толстых пленок или высокой пропускной способности, термическое испарение часто намного быстрее и экономичнее.

Сложность процесса

Системы распыления, как правило, сложнее термических испарителей. Они требуют высоковольтных источников питания, систем подачи газа для управления плазмой и часто магнитных полей (в магнетронном распылении) для повышения эффективности.

Эта сложность может привести к более высокой первоначальной стоимости оборудования и более сложному обслуживанию.

Выбор правильного варианта для вашего применения

Выбор правильного метода нанесения требует сопоставления возможностей процесса с основной целью вашего проекта.

- Если ваш основной фокус — высокоэффективные покрытия: Выбирайте распыление из-за превосходного сцепления, плотности и твердости, которые критически важны для оптических применений, применений, связанных с износостойкостью, или электронных применений.

- Если ваш основной фокус — скорость и высокая пропускная способность: Выбирайте термическое испарение из-за более высоких скоростей нанесения, особенно для простых металлических покрытий, где наивысшее качество пленки вторично.

- Если ваш основной фокус — нанесение сложных материалов или сплавов: Выбирайте распыление из-за его способности сохранять стехиометрию и наносить материалы, которые трудно или невозможно испарить.

- Если ваш основной фокус — нанесение покрытий на чувствительные к нагреву подложки: Выбирайте распыление, поскольку оно, как правило, работает при более низких температурах подложки и обеспечивает лучшее качество пленок в этих условиях.

В конечном счете, понимание физики каждого процесса позволяет вам выбрать точный инструмент, необходимый для достижения желаемых характеристик пленки.

Сводная таблица:

| Преимущество | Распыление | Термическое испарение |

|---|---|---|

| Сцепление пленки | Очень высокое | Умеренное |

| Плотность пленки | Высокая | Ниже |

| Покрытие сложных форм | Отличное (Конформное) | Плохое (Прямая видимость) |

| Универсальность материалов | Высокая (Сплавы, соединения) | Ограниченная |

| Контроль процесса | Высокая точность | Меньше контроля |

| Типичная скорость нанесения | Медленнее | Быстрее |

Нужно высокоэффективное решение для нанесения покрытий для вашей лаборатории?

Технология распыления от KINTEK обеспечивает превосходное сцепление, плотность и конформность, необходимые для требовательных применений в оптике, электронике и износостойких покрытиях. Наше лабораторное оборудование и расходные материалы разработаны для обеспечения точного контроля и универсальности материалов, которые требует ваше исследование.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы распыления могут улучшить ваш процесс нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок