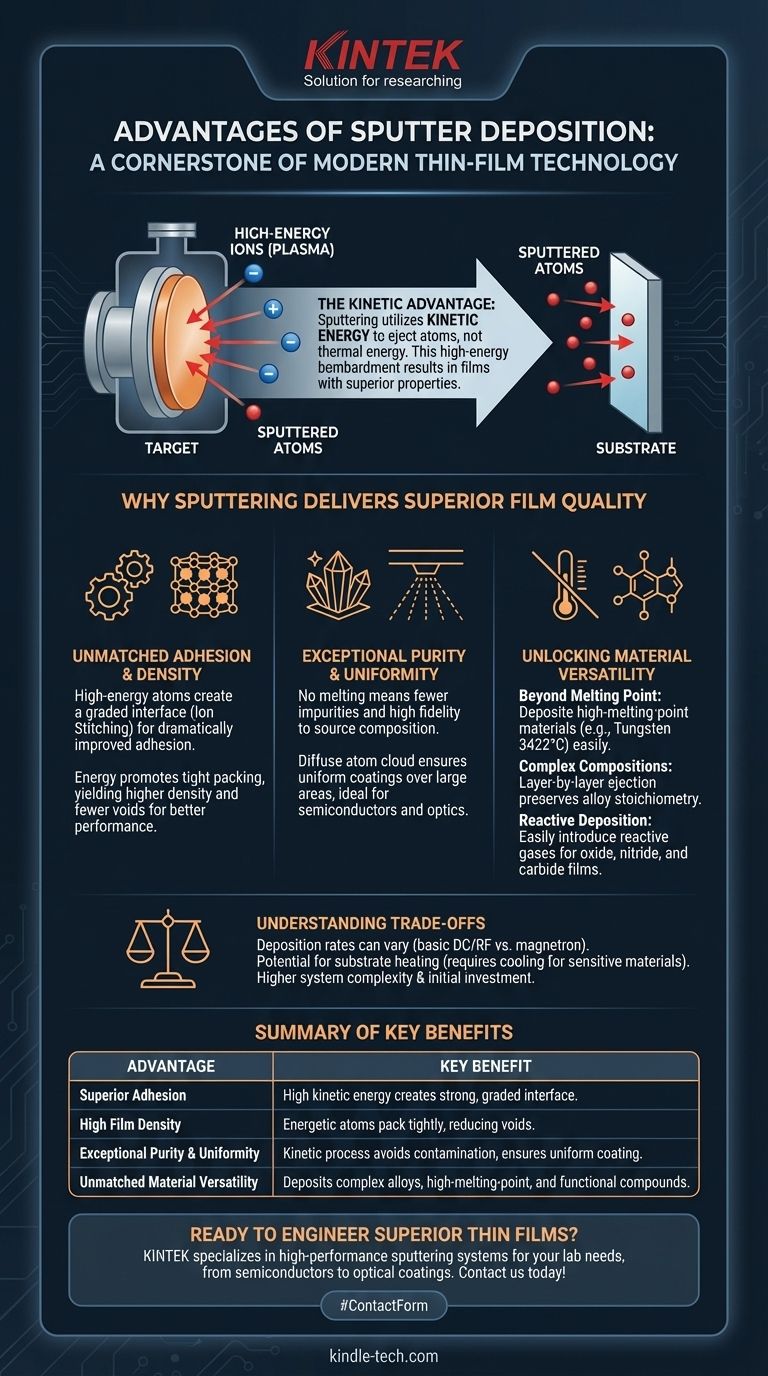

Магнетронное напыление является краеугольным камнем современной технологии тонких пленок, поскольку оно обеспечивает исключительный контроль над физическими свойствами пленки. В отличие от термических методов, основанных на плавлении, напыление использует кинетическую энергию для выброса атомов из исходного материала, что приводит к превосходной адгезии, более высокой плотности пленки и возможности наносить практически неограниченный диапазон материалов, включая сложные сплавы и тугоплавкие соединения.

Основное преимущество напыления проистекает из одного принципа: это физический, кинетический процесс, а не термический. Использование ионной бомбардировки для выброса атомов придает напыленным пленкам более высокую энергию, что напрямую приводит к лучшей адгезии, плотности и чистоте по сравнению с методами, основанными на простом испарении.

Почему напыление обеспечивает превосходное качество пленки

Качество тонкой пленки определяется ее адгезией к подложке, ее плотностью и однородностью. Напыление обеспечивает фундаментальные преимущества во всех трех областях.

Роль высокой кинетической энергии

Напыление работает путем бомбардировки исходного материала («мишени») высокоэнергетическими ионами в плазме. Это столкновение физически выбрасывает, или «распыляет», атомы из мишени.

Эти выброшенные атомы движутся со значительно более высокой кинетической энергией (обычно 1-10 эВ), чем атомы из источника термического испарения (<1 эВ). Эта энергия является ключом к производительности напыления.

Непревзойденная адгезия и плотность

Когда высокоэнергетические распыленные атомы достигают подложки, они могут физически имплантироваться в верхние атомные слои. Этот процесс, известный как ионная сшивка, создает градиентный интерфейс и значительно улучшает адгезию пленки.

Эта энергия также способствует подвижности поверхности, позволяя атомам располагаться в более плотно упакованных, упорядоченных структурах. Результатом является пленка с более высокой плотностью и меньшим количеством пустот, что приводит к лучшим барьерным свойствам и электрическим характеристикам.

Исключительная чистота и однородность

Поскольку напыление не требует плавления исходного материала, оно вносит значительно меньше примесей. Процесс сохраняет состав исходного материала с высокой точностью, что делает его идеальным для нанесения сложных сплавов и соединений.

Диффузный характер облака распыленных атомов и возможность вращения подложки обеспечивают высокооднородное покрытие на больших площадях, что критически важно для таких применений, как производство полупроводников и оптические покрытия.

Раскрытие универсальности материалов

Хотя качество пленки имеет первостепенное значение, метод осаждения полезен только в том случае, если он может работать с требуемыми материалами. Это еще одна область, где физический механизм напыления обеспечивает решающее преимущество.

За пределами точки плавления

Термическое испарение ограничено точками плавления и кипения материала. Материалы с чрезвычайно высокими точками плавления, такие как вольфрам (3422°C) или тантал (3017°C), практически невозможно эффективно испарить.

Напыление полностью обходит это ограничение. Поскольку это процесс передачи импульса, любой материал, который может быть сформирован в мишень, может быть распылен, независимо от его точки плавления.

Сохранение сложных композиций

Когда сложный сплав нагревается для термического испарения, составляющие элементы будут испаряться с разной скоростью в зависимости от их индивидуального давления пара. Это приводит к составу пленки, который не соответствует исходному материалу.

Напыление, однако, выбрасывает атомы с поверхности мишени слой за слоем. Это гарантирует, что состав осажденной пленки остается очень близким к стехиометрии исходной мишени.

Простое реактивное напыление

Напыление позволяет легко вводить реактивные газы (такие как кислород или азот) в вакуумную камеру.

Распыляя чистую металлическую мишень в реактивной атмосфере, можно точно формировать составные пленки, такие как оксиды, нитриды и карбиды, на подложке. Это очень управляемый метод создания функциональных керамических покрытий.

Понимание компромиссов

Ни одна техника не идеальна для каждого сценария. Понимание ограничений напыления имеет решающее значение для принятия обоснованного решения.

Скорость осаждения может варьироваться

Хотя современное магнетронное напыление обеспечивает очень высокие скорости осаждения, подходящие для промышленного производства, базовое постоянное или радиочастотное напыление может быть медленнее термического испарения для некоторых материалов. Выбор конфигурации напыления критически важен для баланса скорости и стоимости.

Потенциальный нагрев подложки

Хотя напыление считается «низкотемпературным» процессом по сравнению с такими методами, как химическое осаждение из газовой фазы (CVD), постоянная бомбардировка подложки высокоэнергетическими частицами может вызвать нагрев. Для чрезвычайно чувствительных к температуре подложек это необходимо регулировать с помощью активного охлаждения.

Сложность системы

Система напыления по своей сути сложнее, чем простой термический испаритель. Она требует надежной вакуумной системы, высоковольтных источников питания и точного контроля расхода газа, что может привести к более высоким первоначальным капитальным затратам.

Правильный выбор для вашей цели

Выбор магнетронного напыления полностью зависит от требуемых свойств вашей конечной пленки.

- Если ваша основная цель — максимальная адгезия и плотность пленки: Напыление — лучший выбор для создания прочных, высокопроизводительных покрытий для требовательных механических или электронных применений.

- Если ваша основная цель — осаждение сложного сплава или тугоплавкого материала: Напыление часто является единственным жизнеспособным методом PVD, поскольку оно чисто обходит проблемы термического испарения.

- Если ваша основная цель — создание высокочистых и однородных функциональных пленок: Напыление обеспечивает непревзойденный контроль над стехиометрией и толщиной, что делает его идеальным для оптики, полупроводников и датчиков.

В конечном итоге, понимание того, что напыление использует кинетическую энергию, позволяет вам выбрать правильный инструмент для создания пленок с точно спроектированными свойствами.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Превосходная адгезия | Высокая кинетическая энергия создает прочный, градиентный интерфейс с подложкой. |

| Высокая плотность пленки | Энергичные атомы плотно упаковываются, что приводит к меньшему количеству пустот и лучшей производительности. |

| Исключительная чистота и однородность | Кинетический процесс предотвращает загрязнение; обеспечивает равномерное покрытие на больших площадях. |

| Непревзойденная универсальность материалов | Осаждает сложные сплавы, тугоплавкие материалы и функциональные соединения. |

Готовы создавать превосходные тонкие пленки с помощью магнетронного напыления?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая передовые системы напыления, для удовлетворения точных потребностей вашей лаборатории. Независимо от того, разрабатываете ли вы полупроводники, оптические покрытия или прочные функциональные пленки, наши решения обеспечивают критические преимущества превосходной адгезии, плотности и универсальности материалов.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наша технология магнетронного напыления может улучшить ваши возможности исследований и производства. Пусть KINTEK станет вашим партнером в достижении точно спроектированных свойств тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах