Короче говоря, твердотельное спекание представляет собой мощный метод для улучшения свойств материалов и обеспечения эффективного производства. Оно позволяет создавать прочные, плотные детали из порошковых материалов путем их нагрева ниже точки плавления, что улучшает такие характеристики, как прочность и проводимость, позволяет производить сложные формы с низкими затратами и дает возможность работать с материалами, имеющими чрезвычайно высокие точки плавления.

Основное преимущество твердотельного спекания заключается в его способности создавать плотные, высокопроизводительные детали из порошкового материала при температурах ниже точки плавления. Это открывает возможности для экономичного массового производства сложных компонентов из материалов, которые в противном случае трудно или невозможно обрабатывать.

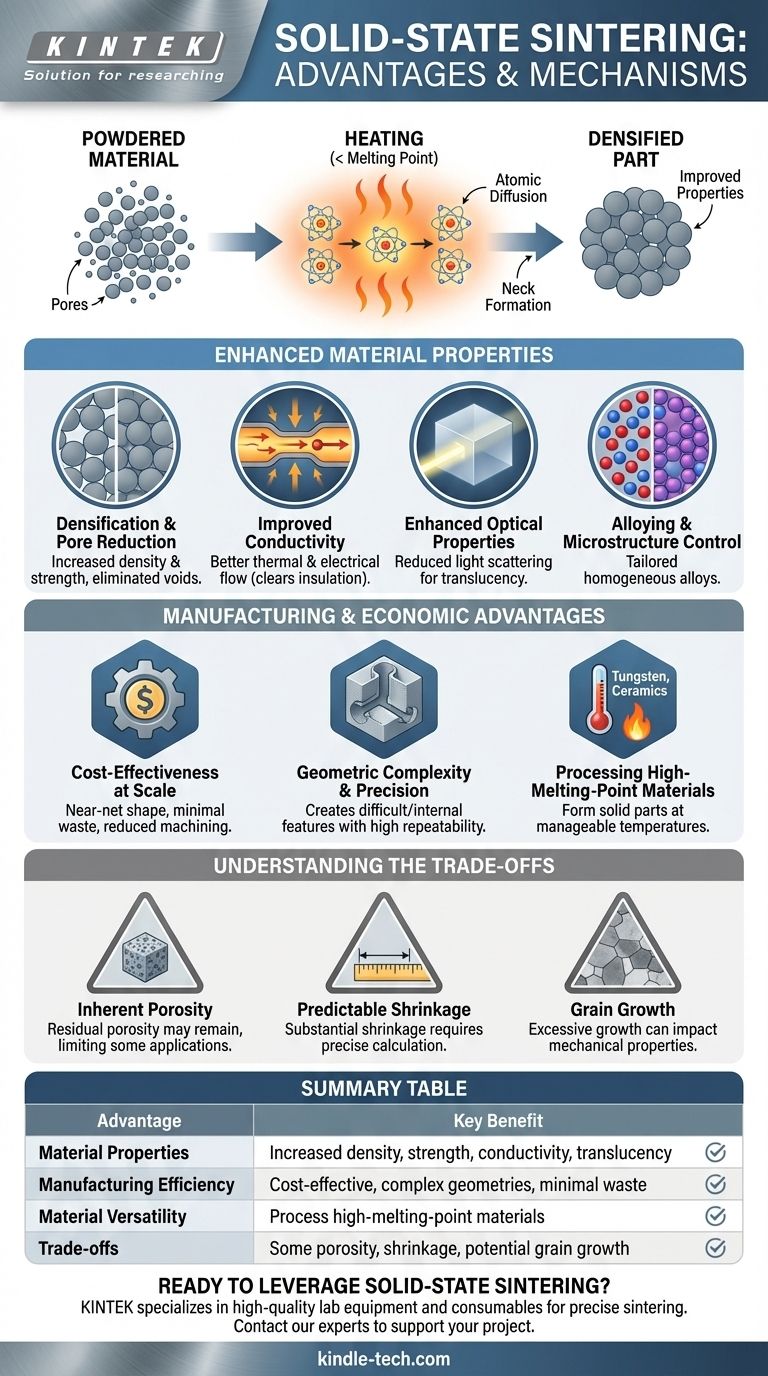

Как спекание улучшает свойства материалов

Твердотельное спекание — это не просто склеивание частиц; это процесс атомной трансформации. Высокая температура, применяемая ниже точки плавления материала, активизирует атомы и заставляет их двигаться, фундаментально изменяя внутреннюю структуру материала и его результирующие свойства.

Уплотнение и уменьшение пористости

Исходный порошковый компактированный материал полон пустот или пор. Во время спекания атомы диффундируют через границы соседних частиц, образуя «шейки», которые со временем растут. Этот процесс притягивает частицы ближе друг к другу, систематически устраняя поры и увеличивая общую плотность детали, что напрямую приводит к большей прочности и целостности.

Улучшенная тепло- и электропроводность

Поры внутри неспеченного порошка действуют как изоляторы, препятствуя прохождению тепла и электричества. Устраняя эти пустоты и создавая непрерывную твердую массу, спекание обеспечивает четкий путь для электронов и фононов (тепловых колебаний), значительно улучшая как тепловую, так и электрическую проводимость.

Улучшенные оптические свойства

В керамических материалах поры рассеивают свет, что приводит к непрозрачному виду. Поскольку спекание удаляет эти поры, оно уменьшает внутреннее рассеяние света. Для некоторых материалов это может привести к значительному увеличению полупрозрачности или даже прозрачности.

Легирование и контроль микроструктуры

Спекание — эффективный способ создания сплавов. Смешивая порошки различных элементов (таких как железо, графит, никель и медь), процесс диффузии позволяет атомам перемешиваться и образовывать новый, однородный сплав с заданными свойствами непосредственно в форме конечной детали.

Ключевые производственные и экономические преимущества

Помимо материаловедения, твердотельное спекание предлагает значительные преимущества с производственной точки зрения, что делает его конкурентоспособным выбором для широкого спектра применений.

Экономическая эффективность в масштабе

Спекание отлично подходит для производства деталей «почти готовой формы», что означает, что они выходят из печи очень близкими к своим конечным размерам. Это значительно сокращает отходы материала и минимизирует необходимость в дорогостоящей вторичной механической обработке, что делает его высокоэкономичным для среднесерийного и крупносерийного производства.

Геометрическая сложность и точность

Формование порошка позволяет создавать очень сложные геометрии — включая внутренние каналы, поднутрения и не поддающиеся механической обработке элементы — которые было бы трудно или невозможно произвести с помощью традиционного субтрактивного производства. Процесс также предлагает отличную повторяемость и хороший контроль допусков размеров.

Обработка высокотемпературных материалов

Это одно из наиболее важных преимуществ спекания. Такие материалы, как вольфрам, молибден и многие передовые керамические материалы, имеют настолько высокие точки плавления, что их плавление и литье чрезвычайно энергоемки и технически сложны. Спекание полностью обходит это препятствие, позволяя формировать твердые детали при гораздо более низких, более управляемых температурах.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективная оценка требует признания неотъемлемых компромиссов твердотельного спекания.

Присущая пористость

Хотя спекание значительно снижает пористость, достижение 100% теоретической плотности затруднительно и часто требует вторичных процессов, таких как горячее изостатическое прессование (ГИП). Некоторая остаточная пористость почти всегда остается, что может быть ограничивающим фактором для применений, требующих абсолютно максимальной механической производительности.

Предсказуемая усадка

По мере устранения пор компонент сжимается. Эта усадка существенна и должна быть точно рассчитана и контролируема для достижения жестких конечных допусков, что добавляет слой сложности на этапах проектирования и оснастки.

Рост зерна

То же тепло, которое вызывает уплотнение, также может привести к увеличению микроскопических зерен материала. Чрезмерный рост зерна иногда может негативно влиять на определенные механические свойства, такие как вязкость. Контроль процесса включает балансирование уплотнения с нежелательным ростом зерна.

Применение спекания в вашем проекте

Ваш выбор в пользу спекания должен быть обусловлен четким пониманием вашей основной цели.

- Если ваша основная цель — экономичное массовое производство сложных металлических деталей: Спекание — исключительный выбор, поскольку оно минимизирует отходы материала и необходимость во вторичной механической обработке.

- Если ваша основная цель — обработка высокопроизводительных материалов с очень высокими точками плавления (таких как керамика или тугоплавкие металлы): Твердотельное спекание часто является наиболее практичным и энергоэффективным доступным методом.

- Если ваша основная цель — достижение абсолютно максимального срока службы при усталости или прочности для критически важного компонента: Вам может потребоваться сочетать спекание с вторичным процессом уплотнения или рассмотреть альтернативные методы, такие как ковка или механическая обработка из заготовки.

Понимая его основной механизм атомной диффузии, вы можете эффективно использовать твердотельное спекание для создания высокоценных компонентов, которые сочетают в себе производительность, сложность и стоимость.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Свойства материала | Повышенная плотность, прочность, тепло-/электропроводность и полупрозрачность. |

| Эффективность производства | Экономичное массовое производство, сложные геометрии, минимальные отходы материала. |

| Универсальность материала | Позволяет обрабатывать высокотемпературные материалы, такие как вольфрам и керамика. |

| Компромиссы | Некоторая присущая пористость, предсказуемая усадка, потенциал роста зерна. |

Готовы использовать твердотельное спекание для нужд обработки материалов в вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы передовую керамику, тугоплавкие металлы или сложные металлические детали, наши решения помогут вам достичь превосходных свойств материалов и эффективности производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежным оборудованием и индивидуальными расходными материалами.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры