По своей сути, спекание — это фундаментальный процесс, который превращает спрессованную массу керамического порошка в прочный, плотный и функциональный твердый компонент. Это критически важный этап производства, на котором материал приобретает свои наиболее важные свойства, включая высокую механическую прочность, твердость и термическую стабильность. Без спекания большинство современных керамических изделий просто не существовало бы.

Основное преимущество спекания заключается не просто в улучшении, а в полной трансформации. Оно превращает хрупкое скопление отдельных частиц в единый, уплотненный объект с точно контролируемой внутренней структурой, раскрывая присущие керамическому материалу высокоэффективные характеристики.

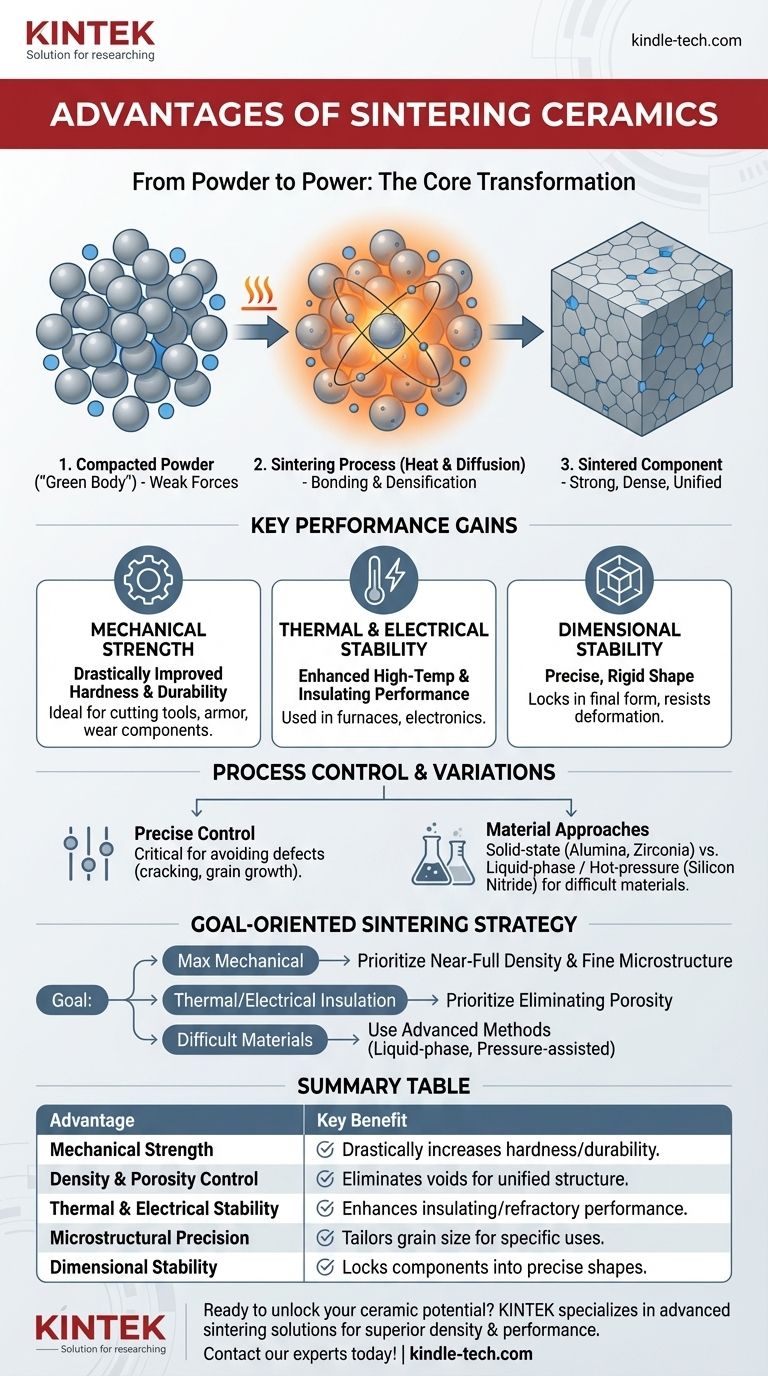

От порошка к мощности: основная трансформация

Спекание — это термическая обработка, которая связывает частицы керамики вместе, коренным образом изменяя природу материала. Именно этот процесс превращает сформированное, но слабое «сырое тело» в долговечную готовую деталь.

Создание прочной, единой структуры

До спекания керамическая деталь представляет собой просто спрессованный порошок, удерживаемый вместе слабыми силами. Во время спекания атомы диффундируют через границы частиц, заставляя их сливаться и образовывать прочные химические связи. Это создает непрерывную поликристаллическую твердую структуру.

Достижение высокой плотности и низкой пористости

Основная цель спекания — уплотнение. Процесс устраняет поры и пустоты между исходными частицами порошка, резко увеличивая плотность материала. Это снижение пористости напрямую отвечает за огромный прирост прочности и долговечности.

Контроль конечной микроструктуры

Спекание позволяет точно контролировать конечную микроструктуру — размер и расположение зерен внутри керамики. Тщательно управляя параметрами спекания, такими как температура, время и атмосфера, производители могут настраивать свойства материала для конкретных применений, например, для изготовления сверхтвердых режущих инструментов или высокоэффективных электроизоляторов.

Ощутимый прирост производительности

Изменения микроструктуры, происходящие во время спекания, напрямую преобразуются в превосходные эксплуатационные характеристики в реальных условиях. Эти преимущества делают спекание незаменимым в производстве керамики.

Резкое повышение механической прочности

Спеченная керамика на порядки прочнее и тверже, чем ее неспеченная порошковая форма. Эта высокая прочность и износостойкость делают спеченную керамику идеальной для ответственных применений, таких как промышленные режущие инструменты, броня и износостойкие компоненты.

Улучшенная термическая и электрическая стабильность

Плотная, единая структура, созданная спеканием, придает керамике превосходную стабильность при высоких температурах и делает ее превосходным электроизолятором. Вот почему они незаменимы для огнеупорных материалов, используемых в печах, и в качестве изолирующих компонентов в электронных устройствах.

Достижение стабильной, точной формы

Спекание фиксирует компонент в его окончательной, стабильной геометрической форме. Хотя происходит некоторое предсказуемое усадка, процесс дает жесткую деталь с отличной размерной стабильностью, которая не деформируется под рабочей нагрузкой.

Понимание компромиссов и вариаций процесса

Хотя спекание чрезвычайно полезно, это сложный процесс, требующий точности. Выбранный метод полностью зависит от материала и желаемого результата, каждый из которых имеет свой набор особенностей.

Необходимость точного контроля

Преимущества спекания реализуются только при тщательном контроле процесса. Неправильная температура или время могут привести к неполному уплотнению, чрезмерному росту зерен или внутреннему растрескиванию, что ухудшает конечные свойства керамики.

Подходы, специфичные для материала

Различные виды керамики требуют разных стратегий спекания.

- Твердофазное спекание, обусловленное атомной диффузией, хорошо работает для таких материалов, как оксид алюминия и цирконий.

- Жидкофазное спекание используется для керамики, которую труднее спекать, например, нитрида кремния. Оно включает добавку, которая плавится, создавая жидкость, помогающую переупорядочить и связать твердые частицы более эффективно за счет капиллярных сил.

Стоимость передовых методов

Для самых требовательных применений используются передовые методы, такие как горячее прессование. Этот метод применяет внешнее давление во время нагрева, что ускоряет уплотнение и помогает получить превосходные свойства. Однако это значительно усложняет и удорожает производственный процесс.

Выбор правильного варианта для вашей цели

«Лучший» подход к спеканию определяется конечным применением керамического компонента. Ваша цель определяет требуемые свойства, которые, в свою очередь, определяют процесс.

- Если ваш основной фокус — максимальная механическая производительность: Вы должны уделить первостепенное внимание достижению почти полной плотности и тонкой, однородной микроструктуры с помощью точно контролируемых параметров спекания.

- Если ваш основной фокус — термическая или электрическая изоляция: Ваша цель — использовать спекание для устранения пористости, поскольку пустоты могут ухудшить изоляционные свойства и создать слабые места.

- Если вы работаете с материалами, которые трудно уплотнить: Вам необходимо изучить передовые методы, такие как жидкофазное или прессовое спекание, чтобы преодолеть присущее материалу сопротивление уплотнению.

В конечном счете, овладение спеканием — это овладение способностью проектировать внутреннюю структуру керамики для достижения ее полного потенциала производительности.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Механическая прочность | Резко повышает твердость и долговечность для ответственных применений. |

| Контроль плотности и пористости | Устраняет пустоты, создавая плотную, единую структуру. |

| Термическая и электрическая стабильность | Улучшает характеристики в качестве изоляторов и огнеупорных материалов. |

| Точность микроструктуры | Настраивает размер зерен и их расположение для конкретного использования. |

| Размерная стабильность | Фиксирует компоненты в точных, стабильных формах. |

Готовы раскрыть весь потенциал ваших керамических компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных процессов спекания. Независимо от того, разрабатываете ли вы режущие инструменты, изоляторы или огнеупорные материалы, наши решения помогут вам достичь превосходной плотности, прочности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать вашу стратегию спекания и повысить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник