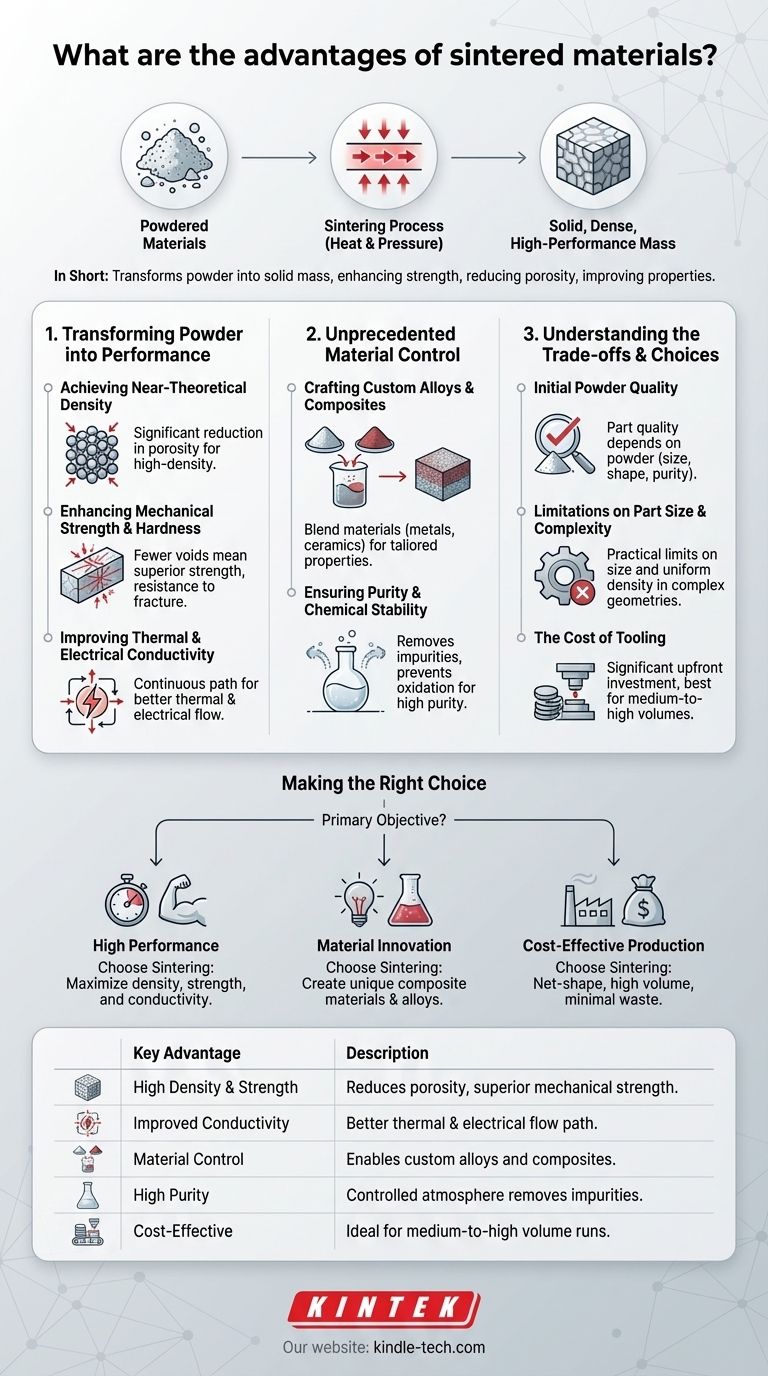

Короче говоря, спекание — это производственный процесс, который превращает порошкообразные материалы в твердую массу, обеспечивая повышенную прочность, уменьшенную пористость и улучшенные термические и электрические свойства. Это достигается путем нагрева спрессованного порошка до температуры ниже точки плавления, что заставляет отдельные частицы слипаться и образовывать плотный, высокопроизводительный конечный продукт.

Основное преимущество спекания заключается не просто в придании формы детали, а в фундаментальном изменении внутренней структуры материала. Оно обеспечивает уровень контроля над плотностью, чистотой и составом, который часто недостижим традиционными методами, такими как литье или механическая обработка.

Как спекание превращает порошок в производительность

Спекание — это термический процесс, который связывает частицы вместе, резко изменяя характеристики материала. Эта трансформация из рыхлого порошка в твердый, функциональный компонент является источником его ключевых преимуществ.

Достижение почти теоретической плотности

Самым фундаментальным преимуществом спекания является значительное снижение пористости. При нагревании материала атомы диффундируют через границы частиц, заставляя их связываться и сближаться.

Этот процесс систематически устраняет пустоты между частицами порошка, в результате чего получается деталь высокой плотности. Эта уплотнение является основной движущей силой многих других улучшений.

Повышение механической прочности и твердости

Прямым следствием более высокой плотности является превосходная механическая прочность. При наличии меньшего количества пустот или внутренних дефектов, которые могут инициировать трещины, спеченная деталь по своей сути более прочна и устойчива к разрушению.

На конечную твердость и прочность также сильно влияет исходный состав порошка, что позволяет точно настраивать механические свойства материала для конкретного применения.

Улучшение тепло- и электропроводности

Пустоты между частицами в неспеченном порошке действуют как изоляторы, препятствуя потоку тепла и электричества. Сплавляя частицы и устраняя эти зазоры, спекание создает более непрерывный путь.

Это приводит к значительно улучшенной тепло- и электропроводности, что является критическим преимуществом для компонентов, используемых в электронике, радиаторах и других приложениях теплового управления.

Уникальное преимущество: беспрецедентный контроль над материалом

Помимо простого улучшения существующих свойств, спекание открывает двери для создания совершенно новых материалов и достижения исключительного уровня чистоты.

Создание специальных сплавов и композитов

Спекание позволяет смешивать порошки различных материалов — например, металлов и керамики, — которые невозможно объединить плавлением из-за разных температур плавления или несмешиваемости.

Эта уникальная возможность позволяет создавать специальные композиты и сплавы с заданными свойствами, такими как высокая твердость в сочетании с самосмазыванием или высокая прочность при определенном коэффициенте теплового расширения.

Обеспечение чистоты и химической стабильности

При проведении в контролируемой атмосфере или вакууме спекание может активно удалять примеси. Летучие материалы и захваченные газы удаляются в процессе нагрева.

Этот процесс предотвращает образование нежелательных оксидов и приводит к получению конечного продукта с очень высокой чистотой и химической стабильностью, что крайне важно для медицинских, аэрокосмических применений и полупроводниковой промышленности.

Понимание компромиссов

Несмотря на свою мощь, процесс спекания не является универсальным решением. Признание его ограничений является ключом к его эффективному использованию.

Роль качества исходного порошка

Качество конечной детали полностью зависит от качества исходного порошка. Размер, форма и чистота частиц должны строго контролироваться, поскольку они напрямую влияют на конечную плотность, усадку и механические свойства.

Ограничения по размеру и сложности деталей

Существуют практические пределы для размера деталей, которые можно спекать, часто определяемые мощностью прессов для компактирования и печей. Чрезвычайно сложные геометрии также могут создавать проблемы с достижением однородной плотности по всей детали.

Стоимость оснастки

Создание штампов и оснастки, используемых для уплотнения порошка, может потребовать значительных первоначальных инвестиций. Из-за этого спекание обычно наиболее рентабельно для серийного производства среднего и высокого объема, где затраты на оснастку могут быть распределены на большое количество деталей.

Сделайте правильный выбор для вашей цели

Чтобы решить, является ли спекание правильным процессом, рассмотрите основную цель вашего проекта.

- Если ваша основная цель — высокая производительность: Спекание позволяет достичь почти теоретической плотности и чистоты, максимизируя прочность, твердость и проводимость.

- Если ваша основная цель — инновации в материалах: Этот процесс позволяет создавать уникальные композитные материалы и передовые сплавы, невозможные при использовании других методов.

- Если ваша основная цель — экономичное производство сложных деталей: Спекание отлично подходит для изготовления деталей "чистого" или "близкого к чистому" размера в больших объемах, минимизируя отходы материала и вторичную обработку.

В конечном счете, спекание предлагает уровень контроля над микроструктурой, который позволяет вам проектировать сам материал, а не только конечную деталь.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Высокая плотность и прочность | Уменьшает пористость, что приводит к превосходной механической прочности и твердости. |

| Улучшенная проводимость | Создает непрерывный путь для лучшего тепло- и электротока. |

| Контроль над материалом | Позволяет создавать специальные сплавы и композиты с заданными свойствами. |

| Высокая чистота | Спекание в контролируемой атмосфере удаляет примеси для химической стабильности. |

| Экономичное производство | Идеально подходит для серий среднего и высокого объема, минимизируя отходы материала. |

Готовы разработать высокопроизводительные материалы для вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для спекания и других термических процессов. Независимо от того, разрабатываете ли вы новые композиты или вам необходимо обеспечить чистоту материала, наши решения разработаны для удовлетворения точных требований лабораторных исследований и разработок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области материаловедения.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Теплый изостатический пресс для исследований твердотельных батарей

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Как вакуумная среда печи влияет на спеченный порошок рутения? Достижение высокой чистоты и теоретической плотности

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое

- Какова роль лабораторного обогреваемого гидравлического пресса в изготовлении МЭБ? Оптимизация производительности топливных элементов

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения