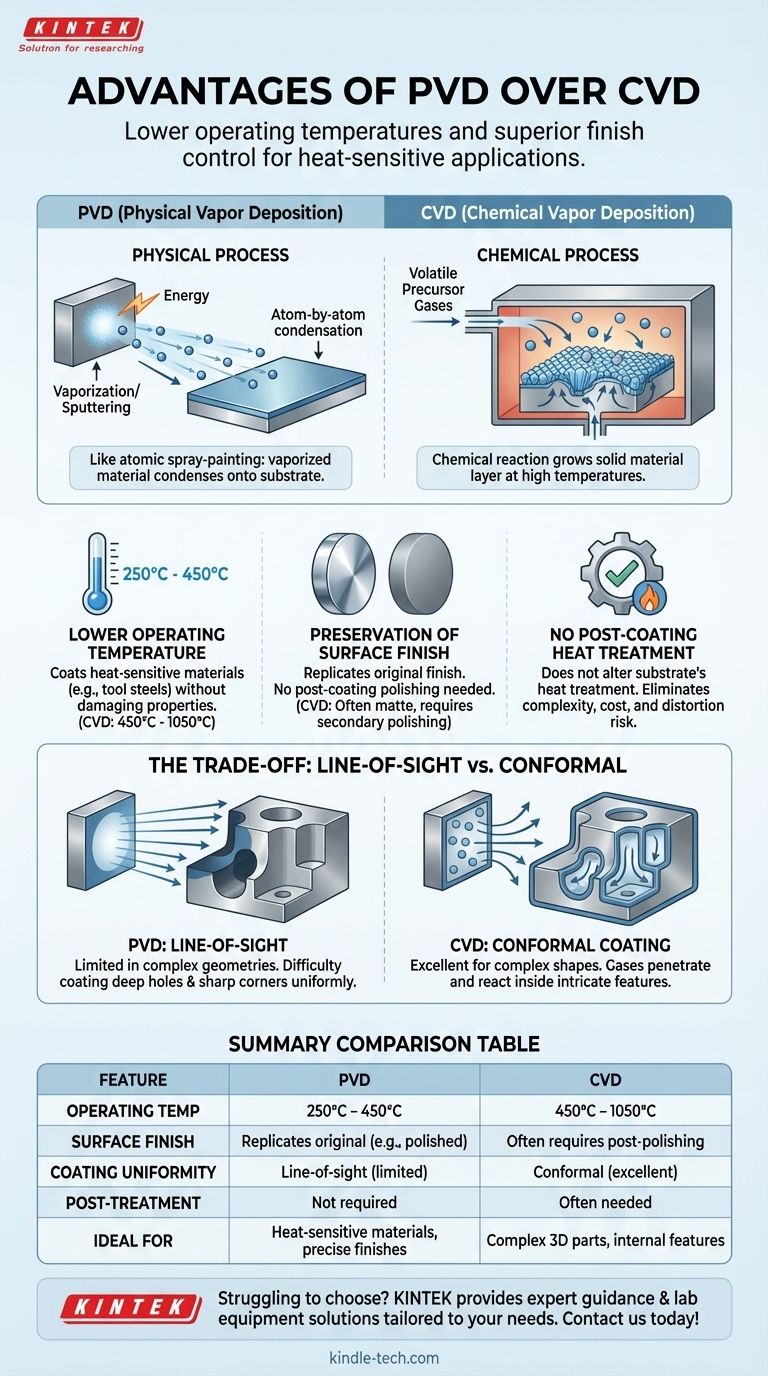

По своей сути, основными преимуществами физического осаждения из паровой фазы (PVD) по сравнению с химическим осаждением из паровой фазы (CVD) являются значительно более низкая рабочая температура и способность точно воспроизводить исходную поверхность подложки. Это делает PVD идеальным для нанесения покрытий на термочувствительные материалы и компоненты, где поддержание определенной отделки без последующей обработки имеет решающее значение.

Выбор между PVD и CVD зависит от фундаментального компромисса: PVD предлагает более низкие температуры и превосходный контроль отделки для применений с прямой видимостью, в то время как CVD превосходно равномерно покрывает сложные, непрямые геометрии, несмотря на высокие требования к нагреву.

Фундаментальное различие процессов

Чтобы понять преимущества, крайне важно осознать, чем эти процессы отличаются. Это не просто вариации одной и той же техники; это принципиально разные подходы к нанесению тонкой пленки.

PVD: Физический процесс

PVD — это физический процесс. Он берет твердый или жидкий исходный материал, испаряет его с использованием физических средств (таких как нагрев или распыление), а затем конденсирует этот пар атом за атомом на поверхности подложки.

Представьте себе это как распыление краски, но на атомном уровне, где «краска» — это испаренный металл или керамика.

CVD: Химический процесс

CVD — это химический процесс. Он вводит летучие газы-прекурсоры в реакционную камеру. Эти газы разлагаются и реагируют друг с другом и с подложкой, которая нагревается до очень высоких температур, образуя новый твердый слой материала на ее поверхности.

Это больше похоже на выращивание кристаллического слоя на подложке, причем конечное покрытие является результатом химической реакции.

Объяснение ключевых преимуществ PVD

Физическая природа PVD и ее более низкая температура создают явные эксплуатационные преимущества по сравнению с высокотемпературными химическими реакциями CVD.

Более низкая рабочая температура

Процессы PVD обычно протекают при гораздо более низких температурах, часто в диапазоне от 250°C до 450°C.

Это значительное преимущество, поскольку оно позволяет наносить покрытия на материалы, которые не выдерживают интенсивного нагрева CVD, который часто работает в диапазоне от 450°C до 1050°C.

Это делает PVD подходящим для более широкого спектра подложек, включая многие закаленные инструментальные стали, сплавы и другие материалы, чьи фундаментальные свойства (например, отпуск) были бы разрушены нагревом CVD.

Сохранение качества поверхности

PVD-покрытия воспроизводят исходную поверхность детали. Если вы покрываете сильно полированный компонент PVD, результатом будет сильно полированное покрытие.

CVD, напротив, часто приводит к тусклой или матовой поверхности из-за процесса химического роста. Достижение полированной поверхности на детали с CVD-покрытием обычно требует дорогостоящего и трудоемкого вторичного этапа полировки.

Отсутствие термической обработки после нанесения покрытия

Поскольку PVD является низкотемпературным процессом, он не изменяет термическую обработку подлежащей подложки.

Детали, покрытые высокотемпературным CVD, часто должны быть повторно термически обработаны после нанесения покрытия для восстановления их желаемой твердости и механических свойств, что добавляет сложности, стоимости и риска деформации детали.

Понимание компромиссов: Аргументы в пользу CVD

Для принятия объективного решения важно понять, где PVD уступает, а CVD превосходит. Основным ограничением PVD является его зависимость от прямого пути от источника к подложке.

Ограничение прямой видимости PVD

PVD — это процесс прямой видимости. Материал покрытия движется по прямой линии от источника к покрываемой детали.

Это означает, что очень трудно равномерно покрыть глубокие отверстия, острые внутренние углы или другие сложные, «затененные» геометрические элементы.

Преимущество конформного покрытия CVD

CVD не ограничено прямой видимостью. Газы-прекурсоры текут и диффундируют по всей камере, позволяя им проникать и реагировать внутри сложных форм и внутренних полостей.

Это приводит к высокому конформному покрытию, которое равномерно распределяется даже по самым сложным поверхностям, чего PVD не может достичь.

Правильный выбор для вашей цели

Ваш выбор полностью зависит от конкретных требований к материалу, геометрии и желаемому результату.

- Если ваша основная задача — покрытие термочувствительного материала: PVD — очевидный выбор, поскольку он позволяет избежать высоких температур, которые повредили бы подложку.

- Если ваша основная задача — сохранение определенного качества поверхности (например, полированной или текстурированной): PVD превосходит, потому что он напрямую воспроизводит исходную поверхность без необходимости вторичной обработки.

- Если ваша основная задача — равномерное покрытие сложной детали с глубокими отверстиями или внутренними каналами: CVD — единственный жизнеспособный вариант благодаря его газофазному процессу осаждения без прямой видимости.

В конечном итоге, выбор правильной технологии нанесения покрытия требует соответствия присущих процессу сильных сторон бескомпромиссным требованиям вашего применения.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Рабочая температура | 250°C - 450°C | 450°C - 1050°C |

| Качество поверхности | Воспроизводит исходную поверхность (например, полированную) | Часто требует полировки после нанесения покрытия |

| Равномерность покрытия | Прямая видимость (ограничено для сложных геометрий) | Конформное (отлично для сложных форм) |

| Обработка после нанесения покрытия | Не требуется | Часто требуется для восстановления свойств подложки |

| Идеально для | Термочувствительные материалы, точная отделка | Сложные 3D-детали с внутренними элементами |

Пытаетесь выбрать между PVD и CVD для нужд покрытия вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации и решения, адаптированные к вашему конкретному применению. Независимо от того, нужна ли вам низкотемпературная точность PVD для чувствительных материалов или равномерное покрытие CVD для сложных деталей, наша команда готова помочь вам достичь оптимальных результатов. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и открыть для себя подходящую технологию нанесения покрытия для вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий