Основными преимуществами PVD являются более низкая температура нанесения и износостойкость, в то время как CVD превосходен в создании высокооднородных, чистых покрытий на сложных формах. Оба метода являются технологиями нанесения тонких пленок, используемыми для улучшения поверхности материала, но они достигают этого с помощью принципиально разных механизмов — один физический, другой химический — что определяет их идеальные области применения.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, чтобы согласовать процесс с вашими конкретными потребностями. CVD обеспечивает непревзойденную конформность на сложных конструкциях посредством химической реакции, в то время как PVD обеспечивает надежный физический процесс с прямой видимостью, идеальный для создания прочных поверхностей на более чувствительных к температуре материалах.

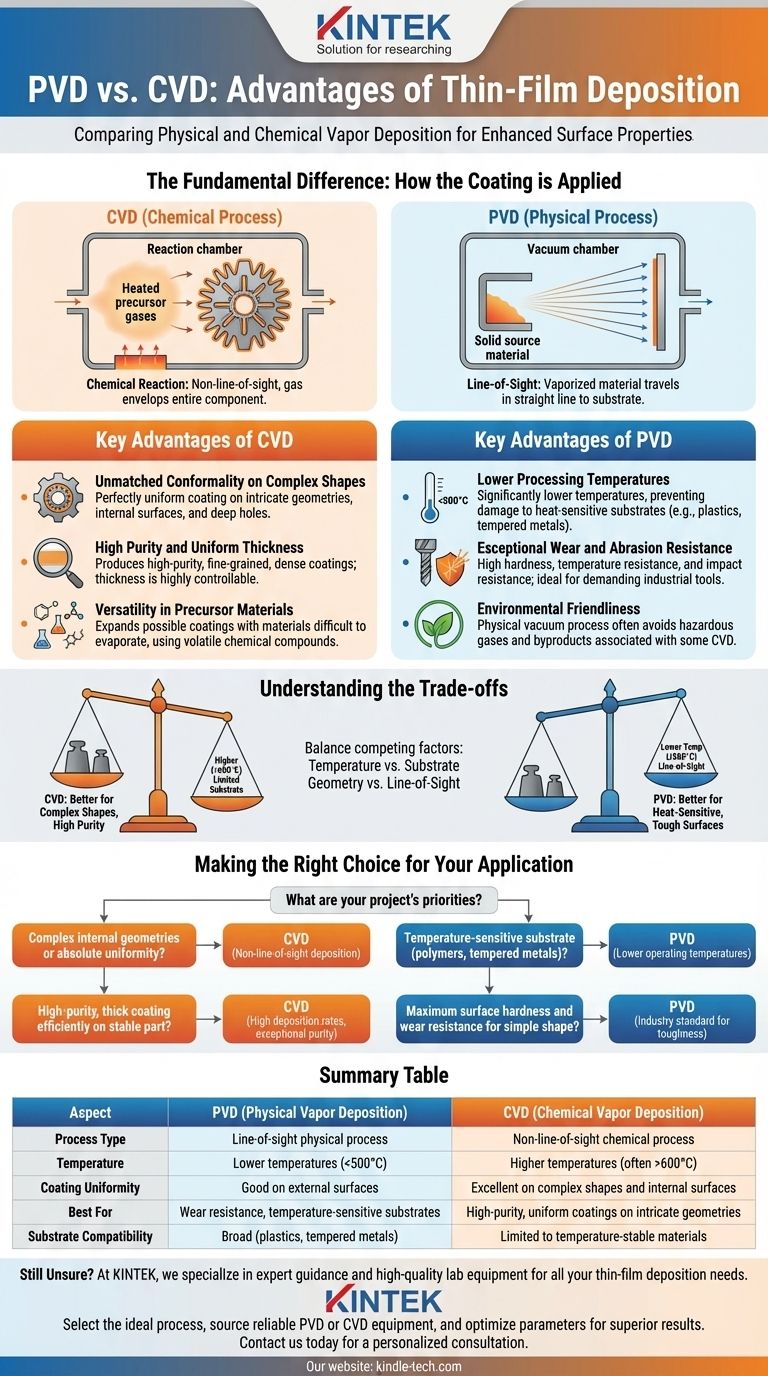

Основное различие: как наносится покрытие

Преимущества каждого метода являются прямым следствием их основных процессов. Понимание этого различия является ключом к правильному выбору.

Как работает PVD (физический процесс)

Физическое осаждение из паровой фазы (PVD) — это процесс с прямой видимостью, который происходит в вакууме. Твердый исходный материал физически испаряется (например, путем распыления или испарения) и движется по прямой линии, конденсируясь на подложке. Представьте это как аэрозольную покраску, где краска может покрыть только те поверхности, которые она может видеть напрямую.

Как работает CVD (химический процесс)

Химическое осаждение из паровой фазы (CVD) использует химическую реакцию для формирования покрытия. Летучие газы-прекурсоры вводятся в реакционную камеру, где они разлагаются на поверхности нагретой подложки, оставляя желаемый материал в виде твердой пленки. Поскольку газ обволакивает весь компонент, процесс не ограничен прямой видимостью.

Ключевые преимущества химического осаждения из паровой фазы (CVD)

Сильные стороны CVD коренятся в его способности «выращивать» пленку из реактивного газа, что приводит к превосходному покрытию и чистоте.

Непревзойденная конформность на сложных формах

Это самое значительное преимущество CVD. Поскольку это не процесс с прямой видимостью, он может наносить идеально однородное покрытие на сложные геометрии, включая глубокие отверстия, острые углы и внутренние поверхности, которые невозможно покрыть с помощью PVD.

Высокая чистота и однородная толщина

Процесс химической реакции приводит к получению чрезвычайно чистых, мелкозернистых и плотных покрытий. Толщина покрытия очень контролируема путем простого регулирования температуры и продолжительности процесса, что обеспечивает стабильные результаты.

Универсальность исходных материалов

CVD может использоваться с элементами, которые очень трудно испарить для процессов PVD. До тех пор, пока существует летучее химическое соединение материала, его можно использовать в качестве газа-прекурсора в процессе CVD, что расширяет диапазон возможных покрытий.

Ключевые преимущества физического осаждения из паровой фазы (PVD)

PVD — это высокотехнологичный физический процесс, ценный за его универсальность в отношении различных подложек и исключительную прочность его покрытий.

Более низкие температуры обработки

PVD, как правило, работает при значительно более низких температурах, чем CVD. Это критическое преимущество, поскольку оно позволяет наносить покрытия на чувствительные к нагреву подложки (такие как пластик, определенные сплавы или закаленные металлы), которые будут повреждены или разрушены высокими температурами, необходимыми для многих реакций CVD.

Исключительная износостойкость и стойкость к истиранию

Покрытия PVD известны своей высокой твердостью, термостойкостью и ударопрочностью. Это делает PVD стандартным выбором в требовательных отраслях, таких как автомобилестроение, производство и строительство, для инструментов и компонентов, требующих очень прочной поверхности.

Экологичность

Как чисто физический процесс, происходящий в вакууме, PVD часто позволяет избежать использования опасных газов-прекурсоров и побочных продуктов, связанных с некоторыми процессами CVD, что делает его более экологичным вариантом.

Понимание компромиссов

Выбор между этими двумя методами всегда включает в себя балансирование конкурирующих факторов.

Температура против совместимости с подложкой

Высокий нагрев CVD (часто >600°C) дает превосходные, плотные покрытия, но ограничивает типы материалов, которые вы можете использовать. Более низкий температурный диапазон PVD (<500°C) делает его совместимым с гораздо более широким спектром подложек.

Геометрия против прямой видимости

Это самый критический компромисс. Для любой детали со сложными поверхностями, внутренними каналами или потребностью в абсолютной однородности CVD — единственный вариант. Для более простых, внешних поверхностей природа прямой видимости PVD вполне достаточна.

Свойства покрытия против процесса

CVD часто дает покрытия с более высокой чистотой и лучшей кристаллической структурой. Однако PVD может создавать исключительно твердые и износостойкие покрытия, которые идеально подходят для продления срока службы инструментов и компонентов, подверженных сильному износу.

Выбор правильного варианта для вашего применения

Конкретные требования вашего применения укажут вам на правильную технологию.

- Если ваш компонент имеет сложную внутреннюю геометрию или требует абсолютной однородности покрытия: CVD — лучший выбор благодаря процессу нанесения без прямой видимости.

- Если ваша подложка чувствительна к температуре (например, некоторые полимеры или закаленные металлы): Более низкие рабочие температуры PVD делают его более безопасным и часто единственным жизнеспособным вариантом.

- Если ваша основная цель — максимальная твердость поверхности и износостойкость для относительно простой формы: Покрытия PVD являются отраслевым стандартом благодаря своей прочности и идеально подходят для этой цели.

- Если вам необходимо нанести высокочистое, толстое покрытие эффективным способом на деталь, стабильную по температуре: CVD часто имеет высокую скорость осаждения и может создавать пленки исключительной чистоты.

Понимая эти основные принципы, вы сможете уверенно выбрать технологию нанесения покрытий, которая наилучшим образом соответствует вашим целям в отношении материала, конструкции и производительности.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический процесс с прямой видимостью | Химический процесс без прямой видимости |

| Температура | Более низкие температуры (<500°C) | Более высокие температуры (часто >600°C) |

| Однородность покрытия | Хорошая на внешних поверхностях | Отличная на сложных формах и внутренних поверхностях |

| Лучше всего подходит для | Износостойкость, чувствительные к температуре подложки | Высокочистые, однородные покрытия на сложных геометрических формах |

| Совместимость с подложкой | Широкая (пластики, закаленные металлы) | Ограничена материалами, стабильными к температуре |

Все еще не уверены, какая технология нанесения покрытий подходит для вашего проекта?

В KINTEK мы специализируемся на предоставлении экспертных консультаций и высококачественного лабораторного оборудования для всех ваших потребностей в нанесении тонких пленок. Независимо от того, работаете ли вы с чувствительными к температуре материалами, требующими PVD, или со сложными компонентами, которым требуется равномерное покрытие CVD, наша команда готова помочь.

Мы можем помочь вам:

- Выбрать идеальный процесс нанесения покрытия для вашего конкретного применения

- Найти надежное оборудование PVD или CVD, адаптированное к вашим требованиям

- Оптимизировать параметры нанесения покрытия для получения превосходных результатов

Свяжитесь с нами сегодня для получения индивидуальной консультации, и позвольте нашим экспертам направить вас к идеальному решению для повышения производительности вашего материала. Свяжитесь с нашей командой прямо сейчас →

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок