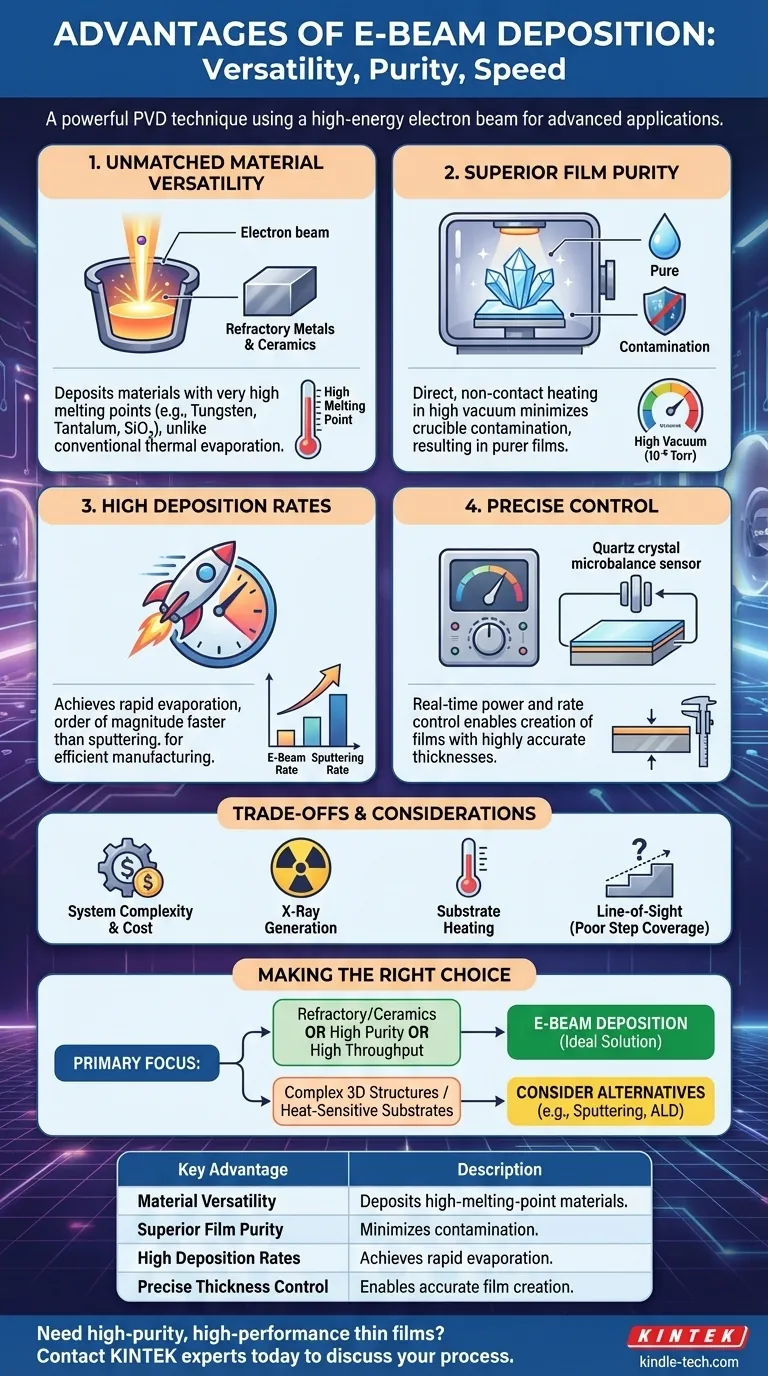

По сути, осаждение электронным пучком предлагает мощное сочетание универсальности материалов, высокой чистоты и скорости. Этот метод физического осаждения из паровой фазы (PVD) использует высокоэнергетический электронный пучок для испарения исходных материалов, что делает его уникально способным осаждать материалы с очень высокой температурой плавления, такие как тугоплавкие металлы и керамика. Этот процесс происходит в высоком вакууме, что в сочетании с прямым нагревом исходного материала приводит к получению исключительно чистых тонких пленок с высокой скоростью осаждения.

Хотя существует множество методов осаждения, испарение электронным пучком выделяется своей уникальной способностью работать с самыми сложными материалами. Это предпочтительный метод, когда вам необходимо создать высокочистые пленки из тугоплавких металлов или диэлектриков, и когда скорость производства является критическим фактором.

Почему стоит выбрать осаждение электронным пучком?

Понимание основной механики осаждения электронным пучком показывает, почему это предпочтительный метод для передовых применений в оптике, электронике и материаловедении. Преимущества процесса напрямую вытекают из использования сфокусированного, высокоэнергетического электронного пучка в качестве источника нагрева.

Непревзойденная универсальность материалов

Осаждение электронным пучком преуспевает там, где другие термические процессы терпят неудачу. Интенсивная, локализованная энергия от электронного пучка может расплавить и испарить практически любой материал.

Это делает его идеальным выбором для осаждения тугоплавких металлов, таких как вольфрам, тантал и молибден, температуры плавления которых слишком высоки для традиционных лодочек термического испарения. Он также очень эффективен для диэлектрических соединений, таких как диоксид кремния (SiO₂) и диоксид титана (TiO₂), которые являются основой для оптических покрытий.

Превосходная чистота пленки

Чистота часто является обязательным требованием, и электронный пучок обеспечивает ее. Электронный пучок напрямую нагревает исходный материал (мишень) в водоохлаждаемом медном очаге.

Поскольку нагревательный элемент (электронный пучок) не имеет физического контакта с материалом, загрязнение от тигля или лодочки практически исключается. Это, в сочетании с условиями высокого вакуума (обычно $10^{-6}$ Торр или ниже), минимизирует включение остаточных атомов газа в растущую пленку, что приводит к значительно более чистому конечному продукту по сравнению с термическим испарением.

Высокие скорости осаждения и эффективность

Для производства и быстрого прототипирования скорость имеет значение. Электронный пучок может достигать скоростей осаждения, на порядок выше, чем такие методы, как напыление.

Эта высокая скорость является прямым результатом высокой плотности мощности, которую можно сфокусировать на исходном материале, что приводит к быстрому испарению. Кроме того, поскольку пучок нагревает только небольшую часть источника, использование материала является очень эффективным, что является критическим фактором экономии затрат при работе с драгоценными материалами, такими как золото или платина.

Точный контроль над структурой пленки

Система позволяет тонко настраивать конечные свойства пленки. Скорость осаждения прямо пропорциональна мощности электронного пучка, которой можно точно управлять в режиме реального времени.

Этот контроль, часто в сочетании с микровесами из кварцевого кристалла (QCM) для обратной связи, позволяет создавать пленки с высокоточной толщиной. Природа осаждения по прямой видимости также позволяет использовать теневые маски для создания определенных узоров на подложке.

Понимание компромиссов и ограничений

Никакая техника не идеальна. Быть надежным советником означает признавать ограничения осаждения электронным пучком, чтобы вы могли принять обоснованное решение.

Сложность и стоимость системы

Системы электронного пучка более сложны и дороги, чем их аналоги для термического испарения. Они требуют высоковольтных источников питания, магнитных полей для отклонения пучка и надежных систем охлаждения, что увеличивает первоначальные инвестиции и накладные расходы на техническое обслуживание.

Генерация рентгеновских лучей

Критически важным аспектом безопасности и эксплуатации является генерация рентгеновских лучей. Когда высокоэнергетические электроны попадают в материал мишени, они производят тормозное излучение. Это требует соответствующей свинцовой защиты для защиты операторов и потенциально может повредить чувствительные электронные подложки или компоненты, если они не защищены должным образом.

Нагрев подложки

Интенсивная энергия, необходимая для испарения, также производит значительное тепловое излучение. Это может вызвать нежелательное повышение температуры подложки, что может повредить чувствительные к теплу материалы, такие как полимеры или определенные полупроводниковые приборы.

Проблемы осаждения по прямой видимости

Электронный пучок — это метод осаждения по прямой видимости от «точечного источника». Это означает, что он может испытывать трудности с покрытием боковых стенок элементов на подложке, явление, известное как плохое покрытие ступеней. Достижение равномерной толщины покрытия на больших подложках также требует сложных планетарных держателей подложек, которые вращают образцы во время осаждения.

Сделайте правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от конкретных ограничений вашего проекта и желаемых результатов.

- Если ваша основная цель — осаждение тугоплавких металлов или керамики: Осаждение электронным пучком — превосходный и часто единственный жизнеспособный выбор.

- Если ваша основная цель — достижение максимально возможной чистоты пленки: Осаждение электронным пучком является ведущим вариантом, значительно превосходящим стандартное термическое испарение.

- Если ваша основная цель — высокопроизводительное производство: Высокие скорости осаждения электронным пучком делают его чрезвычайно привлекательным вариантом для производственных сред.

- Если ваша основная цель — покрытие сложных 3D-структур или использование подложек, чувствительных к теплу: Вам следует тщательно оценить альтернативы, такие как напыление или атомно-слоевое осаждение (ALD), которые обеспечивают лучшую конформность и меньшую тепловую нагрузку.

Понимая его отличительные преимущества и присущие ему компромиссы, вы можете уверенно определить, является ли осаждение электронным пучком правильным инструментом для достижения ваших технических целей.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Универсальность материалов | Осаждает материалы с высокой температурой плавления, такие как вольфрам, тантал и керамика. |

| Превосходная чистота пленки | Минимизирует загрязнение за счет прямого бесконтактного нагрева в высоком вакууме. |

| Высокие скорости осаждения | Обеспечивает быстрое испарение для эффективного производства и прототипирования. |

| Точный контроль толщины | Позволяет создавать точные пленки с контролем мощности и скорости в реальном времени. |

Вам необходимо осаждать высокочистые, высокоэффективные тонкие пленки?

Осаждение электронным пучком — идеальное решение для требовательных применений в оптике, электронике и материаловедении, особенно при работе с тугоплавкими металлами или когда требуется высокая пропускная способность. KINTEK специализируется на передовом лабораторном оборудовании, включая системы PVD, для удовлетворения ваших конкретных исследовательских и производственных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы нанесения тонких пленок и помочь достичь ваших технических целей.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения