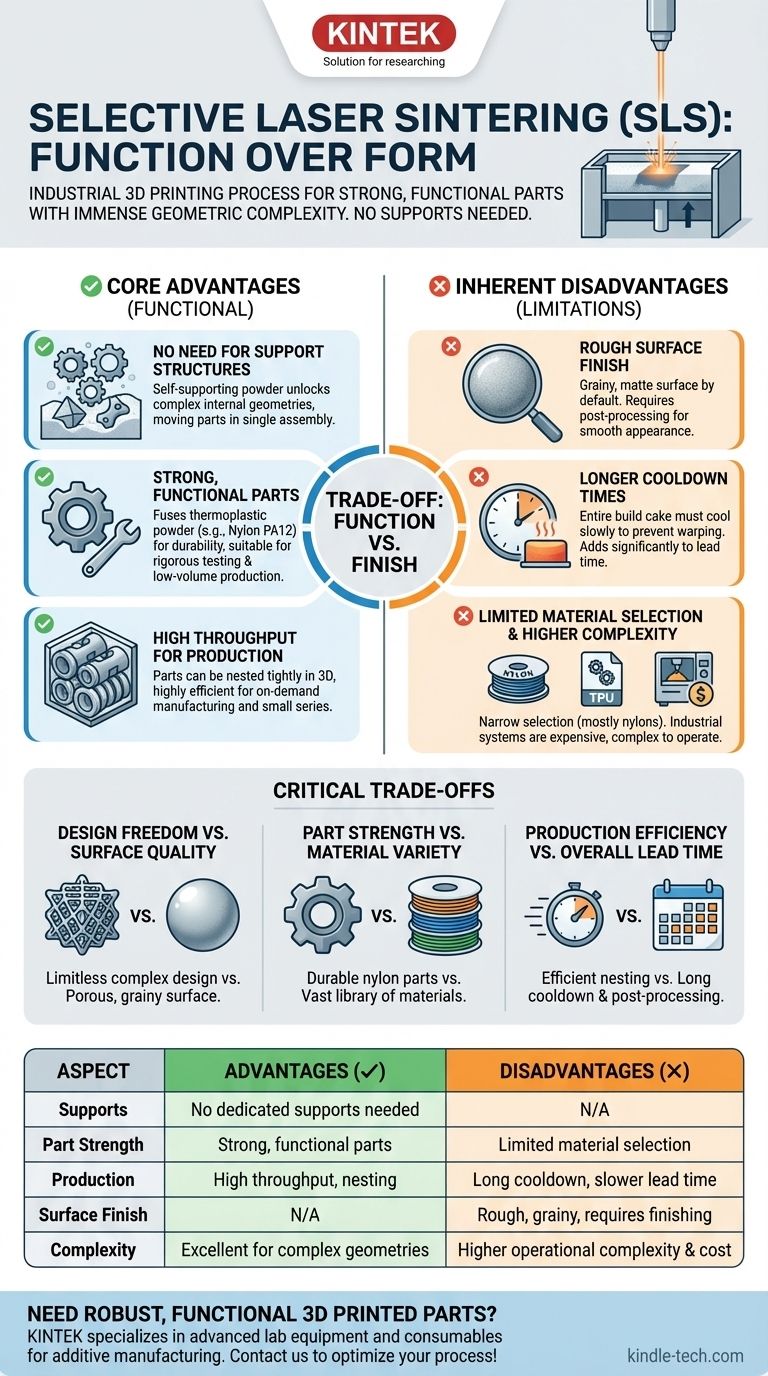

По своей сути, селективное лазерное спекание (SLS) — это промышленный процесс 3D-печати, ценимый за создание прочных, функциональных деталей с огромной геометрической сложностью. Его главное преимущество заключается в том, что он не требует специальных опорных структур, поскольку неиспользованный порошок в камере сборки поддерживает деталь во время печати. Однако эта прочность и свобода дизайна достигаются ценой шероховатой, пористой поверхности и более ограниченного выбора материалов по сравнению с другими методами.

Основной компромисс SLS прост: вы получаете непревзойденную свободу дизайна и надежные механические свойства в обмен на низкое разрешение поверхности и более длительное время обработки. Это технология, созданная для функции, а не для формы.

Объяснение основных преимуществ SLS

Технология SLS превосходна в тех областях применения, где механические характеристики и геометрическая сложность детали более важны, чем ее эстетика поверхности.

Отсутствие необходимости в опорных структурах

Самым значительным преимуществом SLS является его самоподдерживающаяся природа. Неспеченный порошок, окружающий деталь во время процесса сборки, действует как естественная, гранулированная опора.

Эта одна особенность открывает возможность создавать невероятно сложные внутренние геометрии, сцепляющиеся компоненты и движущиеся части, напечатанные в одной сборке — подвиги, которые трудно или невозможно осуществить с помощью таких технологий, как FDM или SLA, требующих одноразовых опор.

Прочные, функциональные детали

Принтеры SLS сплавляют термопластичный порошок (чаще всего нейлон PA12) в твердый объект, создавая детали с хорошими механическими свойствами, такими как прочность и долговечность.

Полученные компоненты подходят для тщательного функционального тестирования, производственных приспособлений, таких как зажимы и приспособления, и даже для малосерийного производства конечных деталей.

Высокая пропускная способность для производства

Поскольку опорные структуры не требуются, детали могут быть «вложены» или плотно упакованы друг в друга в трех измерениях по всему объему сборки.

Это позволяет одновременно производить множество различных деталей за один цикл печати, что делает SLS высокоэффективным и экономически выгодным для производства по требованию и небольших производственных серий.

Понимание присущих недостатков

Тот же процесс, который придает SLS его сильные стороны, создает и его основные ограничения. Понимание этих ограничений является ключом к решению, подходит ли эта технология для вашего проекта.

Шероховатая поверхность

По умолчанию конечные детали имеют зернистую, матовую поверхность. Это прямой результат процесса спекания на основе порошка.

Хотя методы постобработки, такие как барабанная обработка или сглаживание паром, могут улучшить отделку, необработанная деталь SLS не подходит для применений, требующих оптической прозрачности или гладкого внешнего вида, как у литых под давлением деталей, прямо из принтера.

Более длительное время охлаждения

Весь блок спеченного и неспеченного порошка, известный как «пирог сборки», должен медленно и контролируемо остывать внутри принтера. Это может занять много часов.

Спешка с этим периодом охлаждения может привести к деформации детали и неточности размеров. Эта необходимая задержка значительно увеличивает общее время выполнения заказа от начала печати до получения детали.

Ограниченный выбор материалов

Хотя материалы, доступные для SLS, надежны, их выбор узок по сравнению с другими методами. На рынке доминируют нейлоны (PA11, PA12), с некоторыми доступными вариантами из гибкого ТПУ и наполненных композитов.

Вы не найдете такого широкого спектра цветов, прозрачности или специализированных фотополимерных смол, доступных с такими технологиями, как моделирование методом наплавления (FDM) или стереолитография (SLA).

Более высокая сложность эксплуатации

Системы SLS — это промышленные машины, которые дороже и сложнее в эксплуатации, чем настольные принтеры. Они требуют выделенного пространства, значительной мощности и тщательного управления порошковым материалом для обеспечения безопасности и качества деталей.

Ключевые компромиссы: Функция против отделки

Выбор SLS означает активный приоритет определенных возможностей над другими. Решение почти всегда зависит от следующих компромиссов.

Свобода дизайна против качества поверхности

Это основной компромисс. SLS предлагает почти неограниченную свободу дизайна для сложных внутренних каналов и консолидированных сборок, но платой за это является пористая и зернистая поверхность. Если ваша деталь должна быть визуально идеальной без постобработки, SLS — неправильный выбор.

Прочность детали против разнообразия материалов

Вы получаете прочные, долговечные нейлоновые детали инженерного класса, способные выдерживать механические нагрузки. Однако вы жертвуете доступом к обширной и недорогой библиотеке филаментов (таких как PLA, PETG, ABS), используемых в FDM, или специализированных фотополимерных смол SLA.

Эффективность производства против общего времени выполнения заказа

Вложение деталей делает сам этап печати высокоэффективным для мелкосерийного производства. Однако длительное охлаждение и необходимые этапы постобработки (такие как удаление порошка и очистка) означают, что общее время выполнения заказа может быть дольше, чем при использовании других технологий.

Принятие правильного решения для вашей цели

Чтобы определить, является ли SLS правильной технологией, оцените наиболее критичное требование вашего проекта.

- Если ваш основной фокус — сложные геометрии и функциональное прототипирование: SLS, вероятно, лучший выбор благодаря своей прочности и процессу печати без поддержки.

- Если ваш основной фокус — малосерийное производство долговечных конечных деталей: Возможность вложения деталей и надежные свойства материала делают SLS высокоэффективным решением.

- Если ваш основной фокус — гладкие, высокодетализированные визуальные модели: Вам следует использовать технологию на основе смолы, такую как SLA или PolyJet, для достижения необходимого качества поверхности.

- Если ваш основной фокус — низкая стоимость и изучение широкого спектра материалов: FDM остается наиболее доступным и универсальным вариантом для менее требовательных применений.

Понимая эти основные компромиссы, вы можете уверенно выбрать SLS для применений, где важна его уникальная сила в функциональной сложности.

Сводная таблица:

| Аспект | Преимущества SLS | Недостатки SLS |

|---|---|---|

| Опоры | Не требуются специальные опоры; самоподдерживающийся порошок | Н/П |

| Прочность детали | Прочные, функциональные детали; хорошо подходит для тестирования и конечного использования | Ограниченный выбор материалов (в основном нейлоны) |

| Производство | Высокая пропускная способность; детали могут быть вложены для эффективности | Длительное время охлаждения; более медленное общее время выполнения заказа |

| Отделка поверхности | Н/П | Шероховатая, зернистая поверхность; требует постобработки |

| Сложность | Отлично подходит для сложных геометрий и движущихся сборок | Более высокая сложность и стоимость эксплуатации |

Нужны ли вам надежные, функциональные 3D-печатные детали для вашей лаборатории или производственной линии? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для аддитивного производства. Независимо от того, создаете ли вы прототипы сложных компонентов или производите долговечные конечные детали, наш опыт поможет вам оптимизировать ваш процесс. Свяжитесь с нами сегодня, чтобы обсудить, как технология SLS может удовлетворить ваши конкретные лабораторные и производственные потребности!

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Печь для искрового плазменного спекания SPS

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторный гидравлический пресс для таблеточных батарей

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

Люди также спрашивают

- Как лабораторный гидравлический пресс способствует тестированию MIC? Обеспечение точности образцов из нержавеющей стали

- Какую роль играют лабораторные системы шлифовки и полировки в азотировании? Обеспечение превосходной зеркальной поверхности и проникновения ионов

- Что такое пресс горячего формования? Точное управление для металлургии и сборки электроники

- Как следует обращаться с листом RVC и настраивать его во время эксперимента? Обеспечьте точность и целостность данных

- Какова цель использования эпоксидной смолы и лабораторного оборудования для заливки образцов? Точность анализа зоны сварки U71Mn