В мире термической обработки закалка в масле предлагает критический баланс между эффективным упрочнением и минимизацией деформации деталей. Его основное преимущество — контролируемая, менее интенсивная скорость охлаждения по сравнению с водой, что значительно снижает риск растрескивания. Однако эта же характеристика означает, что оно может не достичь абсолютно максимальной твердости, возможной для некоторых стальных сплавов, требующих более резкой закалки.

Масло является предпочтительной закалочной средой, когда ваш приоритет — избежать деформации и растрескивания в легированных сталях или деталях со сложной геометрией. Основной компромисс заключается в принятии несколько более низкой пиковой твердости в обмен на превосходную стабильность размеров и целостность детали.

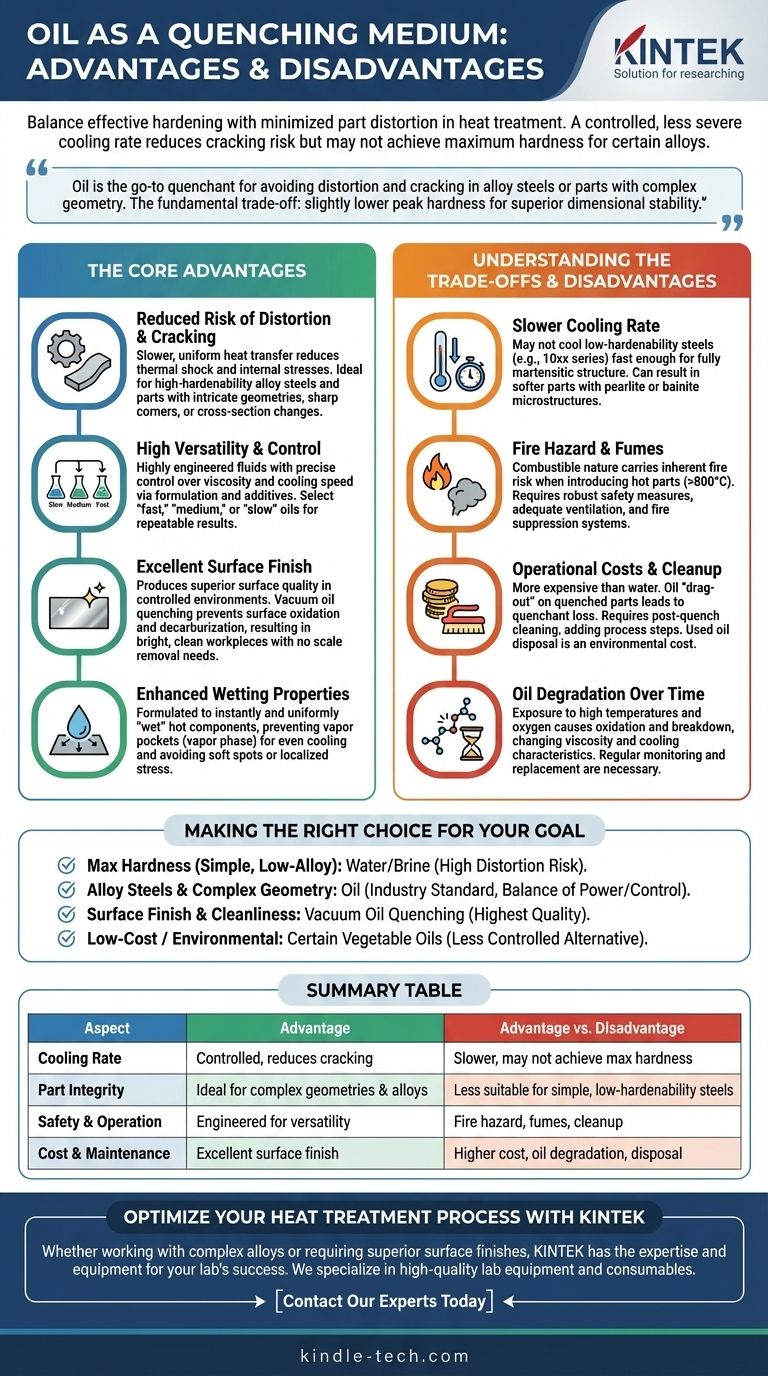

Основные преимущества закалки в масле

Популярность масла как закалочной среды обусловлена его способностью решать наиболее распространенные и дорогостоящие проблемы, связанные с термической обработкой: разрушение деталей и неточность размеров.

Снижение риска деформации и растрескивания

Масло отводит тепло от горячей детали медленнее и равномернее, чем вода. Эта менее интенсивная скорость охлаждения уменьшает сильный термический шок и внутренние напряжения, которые вызывают коробление, деформацию или растрескивание деталей.

Это делает масло идеальным выбором для легированных сталей с высокой прокаливаемостью или деталей со сложной геометрией, острыми углами или значительными изменениями поперечного сечения.

Высокая универсальность и контроль

В отличие от воды, закалочные масла являются высокотехнологичными жидкостями. Их свойства, такие как вязкость и скорость охлаждения, могут быть точно контролируемы с помощью рецептуры и использования специализированных присадок.

Это позволяет выбрать «быстрое», «среднее» или «медленное» масло, чтобы идеально соответствовать требованиям конкретного стального сплава и конфигурации детали, обеспечивая воспроизводимые и надежные результаты.

Отличная чистота поверхности

При выполнении в контролируемой среде закалка в масле обеспечивает превосходное качество поверхности. Вакуумная закалка в масле, в частности, является премиальным процессом, который предотвращает поверхностное окисление и обезуглероживание.

Результатом является яркая, чистая заготовка, не требующая последующего удаления окалины или очистки, что экономит время и затраты на последующую обработку.

Улучшенные смачивающие свойства

Современные закалочные масла разработаны для мгновенного и равномерного «смачивания» всей поверхности горячего компонента. Это предотвращает образование стабильных паровых карманов («паровой фазы»), которые могут вызывать неравномерное охлаждение и приводить к мягким пятнам или локальным напряжениям.

Понимание компромиссов и недостатков

Хотя закалка в масле очень эффективна, она не лишена ограничений. Эти компромиссы в основном связаны с безопасностью, стоимостью и присущей ей скоростью охлаждения.

Более низкая скорость охлаждения

Сама функция, которая предотвращает растрескивание — более низкая скорость охлаждения — также является ограничением. Для некоторых сталей с низкой прокаливаемостью (например, углеродистых сталей серии 10xx) масло может не охлаждать деталь достаточно быстро, чтобы получить полностью мартенситную структуру.

Это может привести к тому, что деталь будет мягче, чем хотелось бы, поскольку сталь превращается в другие микроструктуры, такие как перлит или бейнит, вместо твердого мартенсита.

Пожароопасность и пары

Масло горюче. Погружение компонента, нагретого до более чем 800°C (1500°F), в масло несет в себе неотъемлемый риск возгорания, если процесс не контролируется должным образом.

Это требует надежных мер безопасности, включая адекватную вентиляцию для удаления паров и дыма, а также соответствующие системы пожаротушения.

Эксплуатационные расходы и очистка

Специализированные закалочные масла дороже воды. Кроме того, масло имеет тенденцию прилипать к закаленным деталям, явление, известное как «унос», что приводит к потере закалочной среды.

Эти масляные детали требуют этапа очистки или промывки после закалки, что добавляет еще один процесс и связанные с ним затраты. Наконец, отработанное масло считается промышленными отходами и должно утилизироваться в соответствии с экологическими нормами.

Деградация масла со временем

В течение срока службы закалочное масло подвергается воздействию высоких температур и кислорода, что приводит к его окислению и деградации. Этот распад изменяет вязкость масла и его охлаждающие характеристики, что приводит к непостоянным результатам.

Регулярный мониторинг состояния масла и его последующая замена являются необходимыми задачами по техническому обслуживанию для обеспечения стабильности процесса.

Правильный выбор для вашей цели

Выбор между маслом и другими закалочными средами полностью зависит от вашего материала, геометрии детали и желаемых конечных свойств.

- Если ваша основная цель — достижение максимальной твердости в простых низколегированных сталях: Вода или рассол часто являются лучшим выбором, при условии, что вы можете принять значительно более высокий риск деформации или растрескивания.

- Если ваша основная цель — закалка легированных сталей или деталей со сложной геометрией: Масло является отраслевым стандартом, предлагая отличный и надежный баланс закалочной способности и контроля размеров.

- Если ваша основная цель — чистота поверхности и чистота процесса для критически важных компонентов: Вакуумная закалка в масле обеспечивает высочайшее качество результатов, устраняя дефекты поверхности после закалки и операции очистки.

- Если ваша основная цель — недорогая или экологически чистая закалка для менее критичных задач: Некоторые растительные масла могут быть жизнеспособной, хотя и менее контролируемой, альтернативой продуктам на основе нефти.

Понимание этих компромиссов позволяет вам выбрать процесс закалки, который обеспечивает требуемые свойства материала без ущерба для целостности вашей детали.

Сводная таблица:

| Аспект | Преимущество | Недостаток |

|---|---|---|

| Скорость охлаждения | Контролируемая, снижает растрескивание и деформацию | Медленнее, может не достичь максимальной твердости для некоторых сталей |

| Целостность детали | Идеально подходит для сложной геометрии и легированных сталей | Менее подходит для простых сталей с низкой прокаливаемостью |

| Безопасность и эксплуатация | Разработано для универсальности и контроля | Пожароопасно, пары, требует очистки |

| Стоимость и обслуживание | Отличная чистота поверхности (например, вакуумная закалка) | Более высокая стоимость, деградация масла и необходимость утилизации |

Оптимизируйте процесс термической обработки с KINTEK

Выбор правильной закалочной среды имеет решающее значение для достижения идеального баланса твердости, стабильности размеров и целостности детали. Независимо от того, работаете ли вы со сложными компонентами из легированной стали или вам требуется превосходная чистота поверхности при вакуумной закалке в масле, KINTEK обладает опытом и оборудованием для обеспечения успеха вашей лаборатории.

Мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в термической обработке. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс закалки, повысить воспроизводимость и обеспечить высочайшее качество результатов для ваших материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Пресс-форма для полигонов для лаборатории

- Квадратная двухосная пресс-форма для лабораторного использования

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала