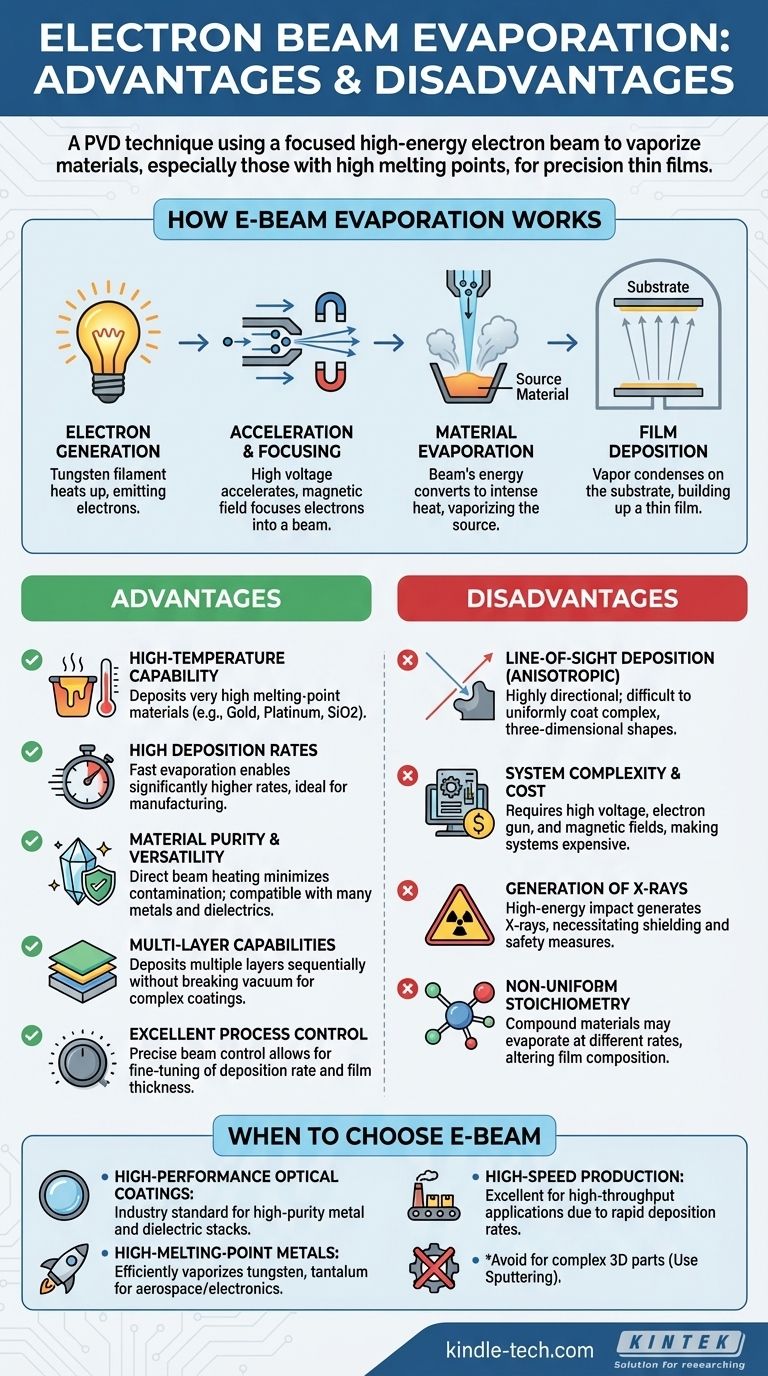

По своей сути, электронно-лучевое (ЭЛ) испарение — это метод физического осаждения из паровой фазы (PVD), ценящийся за его способность испарять материалы с чрезвычайно высокими температурами плавления. Используя сфокусированный пучок высокоэнергетических электронов, он напрямую нагревает исходный материал, достигая температур и скоростей осаждения, которые часто недостижимы с помощью более простых термических методов. Это делает его мощным и универсальным инструментом для создания высокочистых, прецизионных тонких пленок.

Электронно-лучевое испарение предлагает превосходную скорость осаждения и универсальность материалов, особенно для высокотемпературных материалов. Однако его эффективность определяется его прямолинейным характером, что является ключевым преимуществом для некоторых применений и существенным ограничением для других.

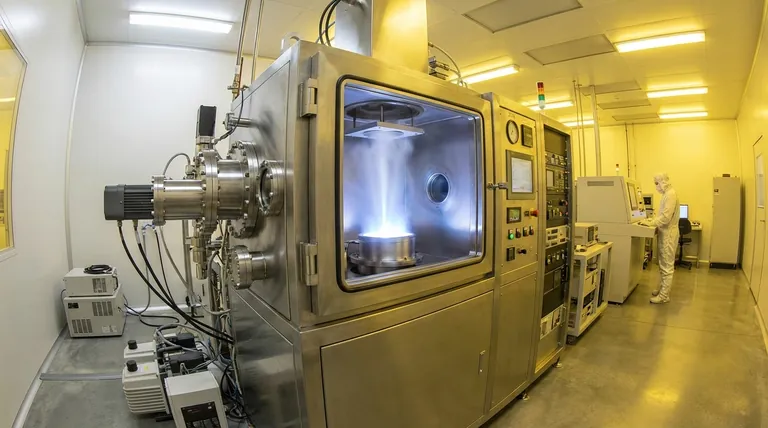

Как работает электронно-лучевое испарение

Понимание механизма электронно-лучевого испарения является ключом к оценке его уникальных преимуществ и ограничений. Процесс представляет собой строго контролируемую передачу энергии.

Шаг 1: Генерация электронов

Ток пропускается через вольфрамовую нить, заставляя ее нагреваться и испускать электроны. Это источник "пучка".

Шаг 2: Ускорение и фокусировка

Высокое напряжение подается для ускорения высвобожденных электронов к исходному материалу. Затем мощное магнитное поле используется для точного направления и фокусировки этих электронов в плотный пучок, концентрируя их энергию в небольшом пятне.

Шаг 3: Испарение материала

Когда высокоэнергетический электронный пучок попадает в исходный материал, находящийся в тигле, его кинетическая энергия мгновенно преобразуется в тепловую энергию. Этот интенсивный, локализованный нагрев вызывает испарение (или сублимацию) материала, создавая паровое облако в вакуумной камере.

Шаг 4: Осаждение пленки

Испаренные атомы движутся по прямой линии от источника к подложке, которая расположена сверху. По прибытии атомы конденсируются на более холодной поверхности подложки, постепенно формируя тонкую пленку.

Ключевые преимущества электронно-лучевого испарения

Уникальный механизм подачи энергии электронного пучка дает ему несколько явных преимуществ перед другими методами осаждения.

Возможность работы при высоких температурах

Прямая передача энергии позволяет электронно-лучевым системам достигать температур, значительно превышающих температуры стандартных резистивных термических испарителей. Это позволяет осаждать материалы с очень высокими температурами плавления, такие как золото, платина и диоксид кремния (SiO2).

Высокие скорости осаждения

Поскольку энергия так эффективно концентрируется на исходном материале, испарение происходит быстро. Электронно-лучевое испарение обеспечивает значительно более высокие скорости осаждения по сравнению с такими методами, как распыление или резистивное термическое испарение, что идеально подходит для производственных сред.

Чистота и универсальность материала

Электронный пучок нагревает только исходный материал, а не тигель, в котором он находится. Это минимизирует загрязнение и приводит к получению пленок высокой чистоты. Процесс совместим с широким спектром металлов и диэлектрических материалов.

Возможности многослойного осаждения

Современные электронно-лучевые системы могут содержать несколько тиглей, каждый с разным материалом. Это позволяет осаждать несколько тонкопленочных слоев на одну подложку последовательно без нарушения вакуума, что критически важно для создания сложных оптических покрытий.

Отличный контроль процесса

Интенсивность электронного пучка можно точно контролировать, что позволяет точно настраивать скорость осаждения и толщину пленки. Этот контроль имеет решающее значение для создания воспроизводимых, высокоэффективных пленок с определенными свойствами.

Понимание компромиссов и ограничений

Ни одна технология не обходится без недостатков. Мощность и точность электронно-лучевого испарения создают определенные проблемы и ограничения.

Прямолинейное осаждение

Испаренный материал движется по прямой линии от источника к подложке. Это приводит к высоконаправленному, или анизотропному, покрытию. Хотя это полезно для некоторых применений, таких как "лифт-офф" паттернинг, это очень затрудняет равномерное покрытие сложных трехмерных форм.

Сложность и стоимость системы

Потребность в высоковольтном источнике питания, электронной пушке и мощных магнитных полях делает электронно-лучевые системы значительно более сложными и дорогими, чем более простые установки термического испарения.

Генерация рентгеновских лучей

Воздействие высокоэнергетических электронов на исходный материал может генерировать рентгеновские лучи в качестве побочного продукта. Это требует надлежащей защиты для обеспечения безопасности оператора и потенциально может повредить чувствительные электронные компоненты или подложки.

Неоднородная стехиометрия

При испарении сложного материала (например, оксида) различные элементы в составе могут иметь разные давления пара. Это может привести к тому, что пленка будет иметь несколько иное химическое соотношение (стехиометрию), чем исходный материал, что может изменить ее свойства.

Когда выбирать электронно-лучевое испарение

Выбор правильной техники осаждения полностью зависит от ваших требований к материалам и целей применения.

- Если ваша основная задача — высокоэффективные оптические покрытия: Электронно-лучевое испарение является отраслевым стандартом благодаря его способности осаждать высокочистые слои металлов и диэлектриков (таких как SiO2 и TiO2) в сложных многослойных структурах.

- Если ваша основная задача — осаждение тугоплавких или высокоплавких металлов: Электронно-лучевое испарение — один из немногих методов, способных эффективно испарять такие материалы, как вольфрам, тантал или платина, для покрытий в аэрокосмической промышленности или высокотемпературной электронике.

- Если ваша основная задача — покрытие сложных 3D-деталей: Электронно-лучевое испарение — плохой выбор из-за его прямолинейного характера; такой метод, как распыление, обеспечил бы гораздо лучшее конформное покрытие.

- Если ваша основная задача — высокоскоростное, крупносерийное производство: Высокие скорости осаждения электронного пучка делают его отличным выбором для применений, где пропускная способность является критическим фактором.

В конечном итоге, электронно-лучевое испарение — это высокопроизводительный инструмент, предназначенный для применений, где чистота материала, скорость осаждения и возможность работы со сложными материалами являются бескомпромиссными требованиями.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Температурная способность | Может испарять материалы с чрезвычайно высокими температурами плавления (например, золото, SiO2). | - |

| Скорость осаждения | Высокие скорости осаждения, идеально подходит для производства. | - |

| Чистота материала | Пленки высокой чистоты благодаря минимальному загрязнению. | Может изменять стехиометрию сложных материалов. |

| Равномерность покрытия | - | Прямолинейное осаждение ограничивает покрытие сложных 3D-форм. |

| Сложность системы | - | Более сложная и дорогая, чем более простое термическое испарение. |

| Безопасность | - | Генерирует рентгеновские лучи, требуя экранирования и мер безопасности. |

Готовы улучшить процесс осаждения тонких пленок? Электронно-лучевое испарение — это мощное решение для применений, требующих высокой чистоты, материалов с высокой температурой плавления и быстрых скоростей осаждения. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, работаете ли вы над оптическими покрытиями, аэрокосмическими компонентами или высокотемпературной электроникой, наш опыт гарантирует, что вы получите правильные инструменты для превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для электронно-лучевого испарения могут повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

Люди также спрашивают

- Каковы преимущества использования алюминиевых нагревательных блоков или нагревательных рубашек? Оптимизируйте точность подготовки ксилоолигосахаридов (XOS)

- Спекание — это то же самое, что и плавление? Освойте критическое различие в термических процессах

- Что такое золотое напыление? Руководство по прецизионному тонкопленочному покрытию

- Каково значение добавления поликарбоната (PPC) в качестве связующего? Улучшение структурной целостности никель-оксида алюминия

- Что такое процесс физического осаждения из паровой фазы? Руководство по высокоэффективному нанесению тонкопленочных покрытий

- Что такое спекательная машина? Сплавляйте материалы без плавления для получения высокопроизводительных деталей

- Каковы преимущества пиролиза пластика? Превращение отходов в ценное топливо и сырье

- Какую роль играет лабораторная магнитная мешалка при приготовлении золей TiO2 и TiO2-Ag? Освойте химическую кинетику