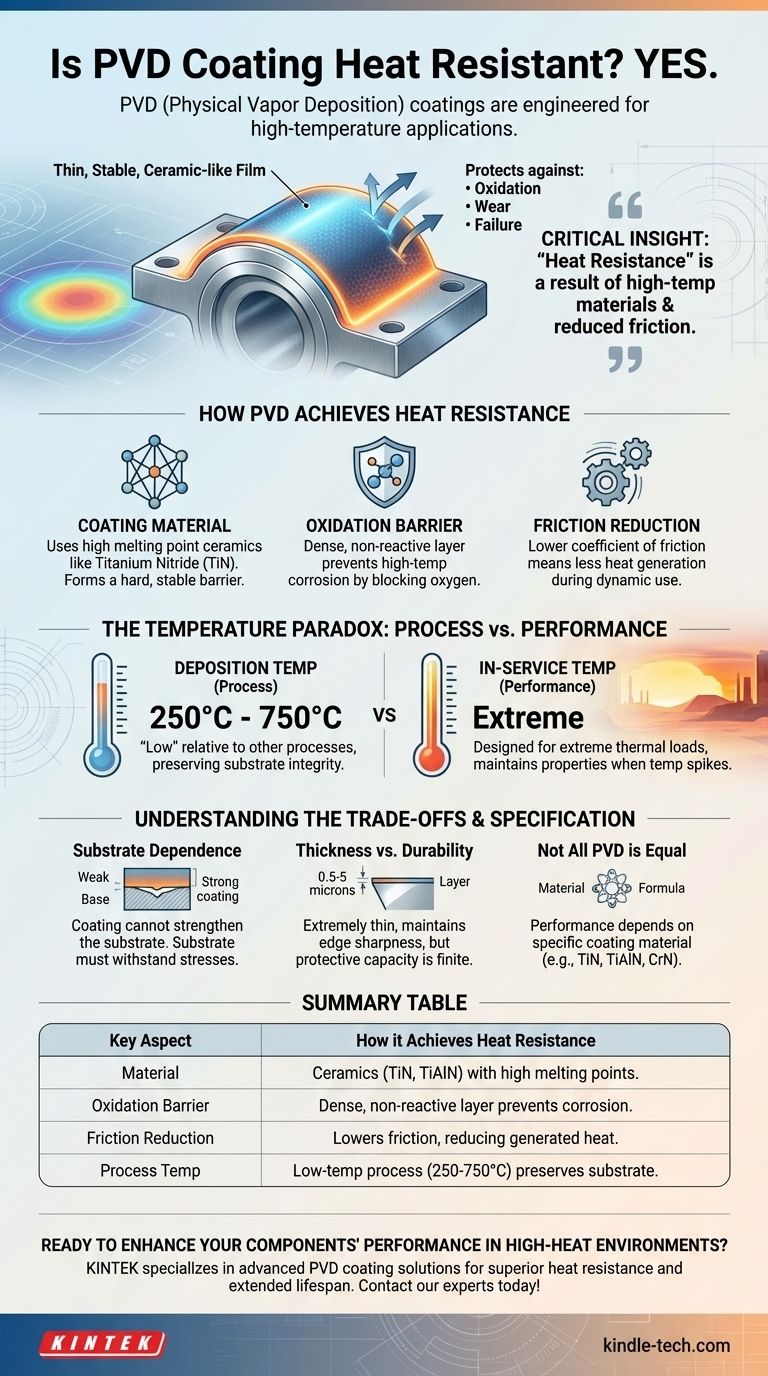

Коротко говоря, да. Покрытия, полученные методом физического осаждения из паровой фазы (PVD), разработаны для высокой термостойкости и часто используются в высокотемпературных применениях. Этот процесс создает тонкую, керамикоподобную пленку на молекулярном уровне, которая не только тверда, но и исключительно стабильна, что позволяет ей защищать основной материал от окисления, износа и разрушения в условиях высоких температур, например, при промышленной резке.

Ключевое понимание заключается в том, что «термостойкость» PVD-покрытия не является единым свойством. Это результат использования специфических высокотемпературных материалов и процесса, который снижает трение, что, в свою очередь, уменьшает тепло, выделяемое во время использования.

Как PVD-покрытие достигает термостойкости

Термические характеристики детали с PVD-покрытием обусловлены сочетанием присущих материалу покрытия свойств и его влияния на всю систему компонента.

Роль материала покрытия

PVD — это процесс, а не единый материал. Термостойкость конечного продукта в основном определяется осаждаемым материалом, часто керамикой, такой как нитрид титана (TiN).

Эти материалы выбираются из-за их высоких температур плавления, химической стабильности и твердости при повышенных температурах, образуя защитный барьер, который экранирует подложку.

Предотвращение высокотемпературного окисления

При высоких температурах большинство металлов реагируют с кислородом воздуха, что приводит к окислению (коррозии) и деградации.

PVD-покрытия исключительно плотные и нереактивные. Они создают стабильный барьер, который предотвращает попадание кислорода к материалу подложки, значительно замедляя эту высокотемпературную коррозию.

Снижение выделения тепла при трении

В динамических применениях, таких как режущие инструменты или компоненты двигателя, значительное количество тепла выделяется за счет трения.

PVD-покрытия значительно снижают коэффициент трения. Эта «смазывающая способность» означает, что изначально выделяется меньше тепла, что позволяет инструменту или детали работать холоднее и дольше служить в условиях термического напряжения.

Температурный парадокс: процесс против производительности

Может быть запутанным слышать, что PVD — это «низкотемпературный» процесс, но при этом он обладает высокой «термостойкостью». Это различие крайне важно понять.

Температура осаждения (250°C - 750°C)

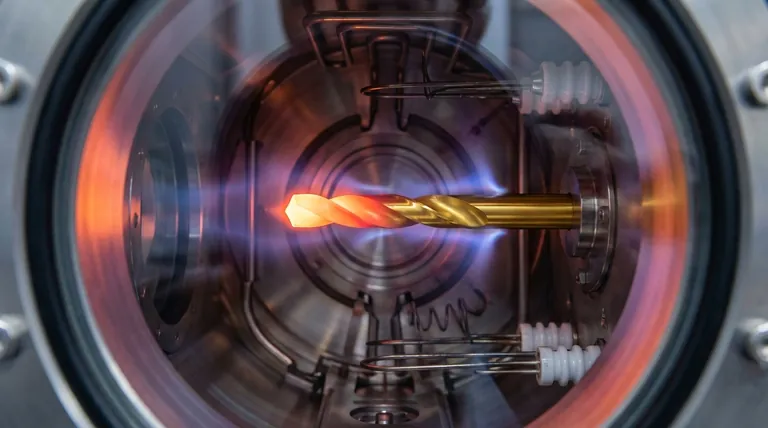

Сам процесс PVD проводится в вакуумной камере при повышенных температурах, обычно от 250°C до 750°C. Это необходимо для испарения материала покрытия и обеспечения прочной, плотной связи с поверхностью детали.

Почему это «низкотемпературный» процесс

Этот температурный диапазон считается низким относительно других процессов нанесения покрытий, таких как химическое осаждение из паровой фазы (CVD), которое может превышать 1000°C.

Более низкая температура обработки PVD является большим преимуществом, поскольку она остается ниже температуры трансформации многих сталей и сплавов. Это означает, что его можно наносить на готовые, термически обработанные детали без их размягчения или изменения их фундаментальной структурной целостности.

Термостойкость при эксплуатации

Готовое PVD-покрытие разработано для надежной работы в условиях экстремальных термических нагрузок. Его устойчивость к «высокотемпературной резке» и «испарению» означает, что оно сохраняет свои защитные свойства даже при резких скачках температуры поверхности во время использования.

Понимание компромиссов

Хотя PVD является мощным методом, это поверхностная обработка с определенными ограничениями, которые крайне важно учитывать для любого успешного применения.

Зависимость от подложки

PVD-покрытие не может сделать основной материал прочнее, чем он есть. Покрытие защищает поверхность, но основная часть детали все равно должна выдерживать механические и термические нагрузки применения.

Если материал подложки размягчается, деформируется или плавится под воздействием тепла, покрытие выйдет из строя вместе с ним.

Толщина покрытия против долговечности

PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон. Это является преимуществом для сохранения остроты режущих кромок, но также означает, что их защитная способность ограничена.

Они разработаны для сопротивления износу и окислению, но не являются заменой использования материала подложки, соответствующего условиям эксплуатации.

Не все PVD-покрытия одинаковы

Термин «PVD» является общим. Фактическая производительность полностью зависит от используемого конкретного материала покрытия (например, TiN, TiAlN, CrN). Каждый из них имеет свою комбинацию твердости, смазывающей способности и максимальной рабочей температуры.

Как выбрать PVD-покрытие для вашей цели

Чтобы эффективно использовать PVD, вы должны подобрать покрытие к основной задаче, которую вы пытаетесь решить.

- Если ваша основная цель — применение в условиях высокого износа и высоких температур (например, режущие инструменты): Выберите покрытие, известное своей горячей твердостью, такое как нитрид титана-алюминия (TiAlN), которое разработано для работы в условиях экстремальных термических циклов.

- Если ваша основная цель — коррозионная стойкость при умеренных температурах (например, архитектурная фурнитура): Покрытие, такое как нитрид титана (TiN) или нитрид хрома (CrN), обеспечивает отличную стойкость к окислению и долговечность без затрат на более специализированную высокотемпературную формулу.

- Если ваша основная цель — покрытие термочувствительной детали: Ключевое преимущество PVD — это более низкая температура осаждения, которая защищает подложку от термического повреждения во время самого процесса нанесения покрытия.

В конечном итоге, успешное внедрение PVD основано на понимании его как решения в области поверхностной инженерии, где покрытие, подложка и применение должны работать в гармонии.

Сводная таблица:

| Ключевой аспект | Как PVD-покрытие достигает термостойкости |

|---|---|

| Материал | Использует керамику, такую как TiN и TiAlN, с высокими температурами плавления и термической стабильностью. |

| Окислительный барьер | Создает плотный, нереактивный слой для предотвращения высокотемпературной коррозии. |

| Снижение трения | Снижает коэффициент трения, уменьшая выделение тепла во время использования. |

| Температура процесса | Наносится при 250°C - 750°C, «низкотемпературный» процесс, сохраняющий целостность подложки. |

Готовы улучшить производительность ваших компонентов в условиях высоких температур? KINTEK специализируется на передовых решениях PVD-покрытий для лабораторного оборудования и промышленных инструментов. Наш опыт гарантирует, что ваши детали получат превосходную термостойкость, сниженный износ и увеличенный срок службы. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-покрытия могут решить ваши конкретные термические задачи!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

Люди также спрашивают

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности