В принципе, да. Алмазоподобные углеродные (DLC) покрытия очень эффективно противостоят коррозии, поскольку сам материал химически инертен. Однако его реальная эффективность зависит не только от материала; она полностью зависит от качества нанесения покрытия и его целостности как безупречного физического барьера.

Основная концепция, которую необходимо понять, заключается в том, что DLC не корродирует, но защищает, герметизируя основной металл от окружающей среды. Его эффективность зависит от того, насколько он является идеальным, неповрежденным уплотнением; любой дефект, такой как микроскопическое точечное отверстие, может поставить под угрозу защиту и иногда даже ускорить локализованную коррозию.

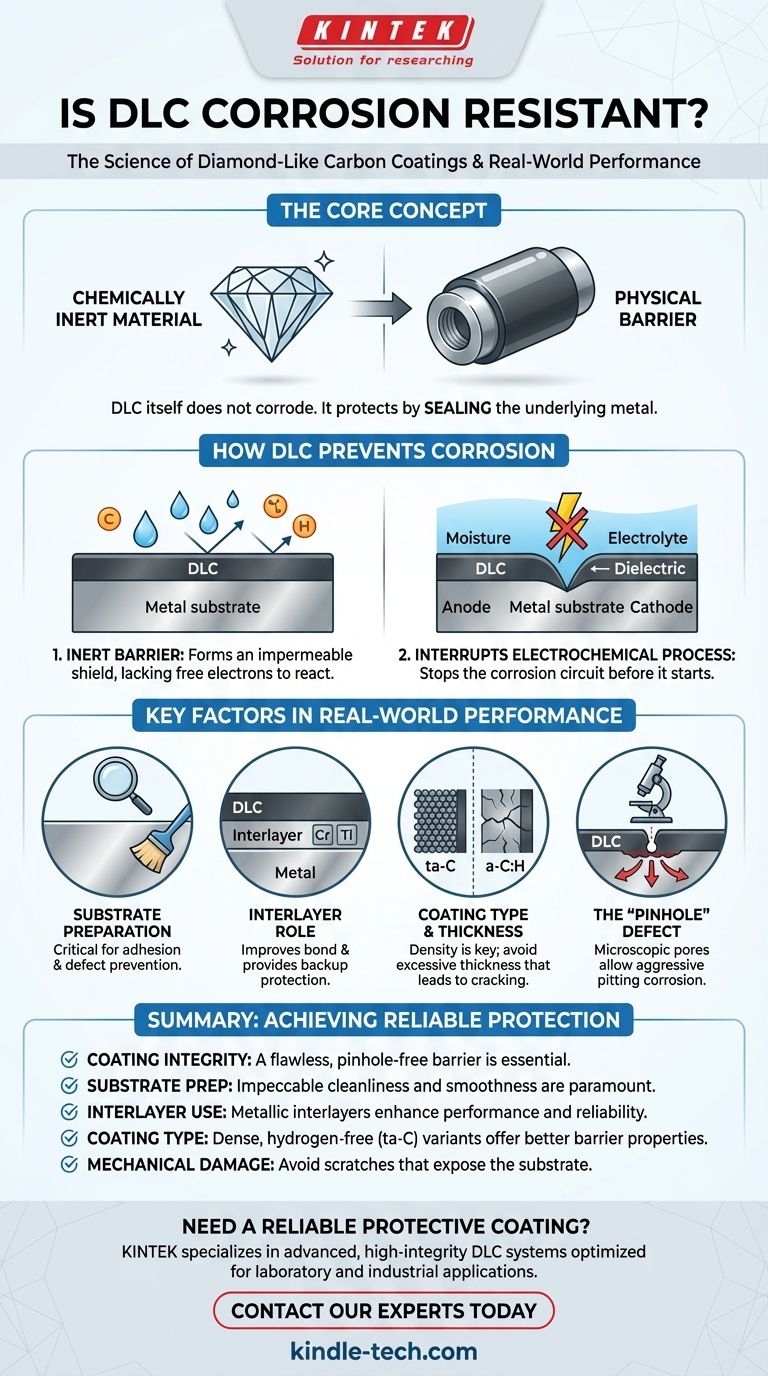

Как DLC предотвращает коррозию

Покрытие DLC функционирует не столько как коррозионностойкий сплав, сколько как высокоэффективный дождевик для основного материала. Его защитный механизм основан на создании непроницаемого и инертного барьера.

Принцип инертного барьера

По сути, DLC представляет собой форму аморфного углерода с молекулярной структурой, которая лишена свободных электронов и химической реакционной способности металлов. Это делает его химически инертным, подобно стеклу или благородному металлу.

Он не вступает в реакцию с большинством распространенных коррозионных агентов, включая кислоты, щелочи, соленую воду и органические растворители. Само покрытие просто не будет разрушаться или ржаветь.

Прерывание электрохимического процесса

Коррозия — это электрохимический процесс, который требует анода, катода и электролита для создания цепи. Металлическая подложка (например, сталь) действует как анод/катод, а влага — как электролит.

DLC, будучи диэлектриком (электрическим изолятором), физически отделяет металл от электролита. Это разделение предотвращает начало электрохимической реакции.

Важность плотной структуры

Эффективность этого барьера полностью зависит от физической структуры покрытия. Высококачественная пленка DLC чрезвычайно плотна и непориста.

Эта плотность предотвращает проникновение молекул воды, кислорода или солей через покрытие и достижение ими реактивного металлического субстрата под ним.

Ключевые факторы реальной производительности

Не все покрытия DLC одинаковы. Разница между покрытием, обеспечивающим надежную защиту от коррозии, и покрытием, которое преждевременно выходит из строя, заключается в деталях системы покрытия.

Подготовка подложки имеет решающее значение

Поверхность подложки должна быть безупречно чистой и гладкой перед нанесением покрытия. Любое микроскопическое загрязнение, оксидный слой или шероховатость поверхности могут привести к плохой адгезии или образованию дефектов в конечной пленке DLC.

Эти дефекты становятся слабыми местами, где начнется коррозия.

Роль промежуточного слоя

Большинство высокоэффективных применений DLC не ограничиваются одним слоем. Они часто включают металлический адгезионный или промежуточный слой (например, хром, титан или CrN) между подложкой и верхним слоем DLC.

Этот промежуточный слой значительно улучшает связь между DLC и подложкой. Кроме того, если в DLC образуется дефект, этот более коррозионностойкий промежуточный слой может обеспечить вторичный уровень защиты.

Тип и толщина покрытия

Различные методы нанесения DLC производят пленки с различной плотностью, внутренними напряжениями и содержанием водорода. Например, безводородный (ta-C) DLC обычно плотнее и обеспечивает лучший барьер, чем водородсодержащие (a-C:H) варианты.

Однако простое увеличение толщины покрытия не всегда лучше. Более толстые пленки могут накапливать высокие внутренние напряжения, делая их более хрупкими и склонными к растрескиванию, что было бы катастрофическим для защиты от коррозии.

Понимание компромиссов и ограничений

Хотя DLC является мощным решением, оно не является универсальным. Понимание его потенциальных режимов отказа имеет важное значение для успешного применения.

Дефект «точечное отверстие»

Наиболее значительной уязвимостью любого барьерного покрытия является точечное отверстие. Это микроскопический дефект или пора, проникающая через всю толщину покрытия.

Даже одно точечное отверстие создает прямой путь для коррозионной среды для атаки на подложку. Это может привести к очень агрессивной питтинговой коррозии, поскольку небольшая открытая площадь подложки становится анодом для очень большой катодной области инертного покрытия DLC.

Восприимчивость к физическим повреждениям

DLC чрезвычайно тверд, но это также очень тонкая и относительно хрупкая пленка. Глубокая царапина, удар или выбоина, полностью проникающие через покрытие, обнажат подложку.

После обнажения подложки коррозия начнется в этой локализованной области, а затем может распространиться под покрытием, вызывая его отслаивание (расслоение).

Правильный выбор для вашего применения

Выбор правильной системы DLC требует определения вашей основной цели и серьезности рабочей среды.

- Если ваша основная цель — защита от умеренной влажности или случайных химических брызг: Стандартное, хорошо нанесенное покрытие DLC часто является отличным и достаточным барьером.

- Если ваша основная цель — устойчивость к агрессивным средам, таким как соленая вода или постоянное воздействие химикатов: Вы должны выбрать многослойную систему с коррозионностойким промежуточным слоем и высококачественным, практически без точечных отверстий верхним слоем DLC.

- Если ваш компонент подвергается высоким механическим нагрузкам или ударам: Рассмотрите более пластичную формулу DLC или дуплексную обработку, при которой подложка упрочняется (например, азотированием) перед нанесением покрытия, чтобы обеспечить лучшую поддержку твердой пленки.

В конечном итоге, рассмотрение DLC не как материала, а как инженерной системы покрытия является ключом к достижению надежной защиты от коррозии.

Сводная таблица:

| Фактор | Влияние на коррозионную стойкость |

|---|---|

| Целостность покрытия | Безупречный, без точечных отверстий барьер необходим; любой дефект может поставить под угрозу защиту. |

| Подготовка подложки | Безупречная очистка и гладкость поверхности имеют решающее значение для прочной адгезии и предотвращения дефектов. |

| Использование промежуточного слоя | Металлический промежуточный слой (например, Cr, Ti) улучшает адгезию и обеспечивает вторичную защиту от коррозии. |

| Тип/толщина покрытия | Более плотный, безводородный (ta-C) DLC обеспечивает лучшие барьерные свойства; толщина должна быть оптимизирована, чтобы избежать хрупкости. |

| Механические повреждения | Царапины или удары, проникающие через покрытие, обнажат подложку и инициируют коррозию. |

Нужно надежное защитное покрытие для ваших компонентов?

Эффективность DLC зависит от точного нанесения и глубокого понимания материаловедения. KINTEK специализируется на передовых решениях для покрытий, включая высококачественные системы DLC, разработанные для лабораторных, промышленных и научно-исследовательских применений. Мы гарантируем, что ваши компоненты будут защищены от коррозионных сред с помощью покрытий, оптимизированных для адгезии, плотности и долговечности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши покрытия DLC могут обеспечить непроницаемый барьер, необходимый для ваших критически важных компонентов.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Электрохимическая ячейка для оценки покрытий

- Фольга и лист из высокочистого титана для промышленных применений

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Является ли алмазное покрытие постоянным? Правда о его долговечности