При правильных условиях PVD-покрытие может служить десятилетиями, иногда даже в течение всего срока службы изделия. Срок службы — это не одно число, а прямой результат конкретного материала покрытия, его толщины, подложки, на которую оно нанесено, и экологической нагрузки, которую оно выдерживает. Это очень прочное покрытие, но его долговечность является функцией его инженерии.

Вопрос не просто "сколько служит PVD", а скорее "какие факторы необходимо контролировать, чтобы PVD служило для моего конкретного применения?" Его долговечность не присуща одному только названию; она достигается благодаря тщательному взаимодействию материаловедения и контроля процесса.

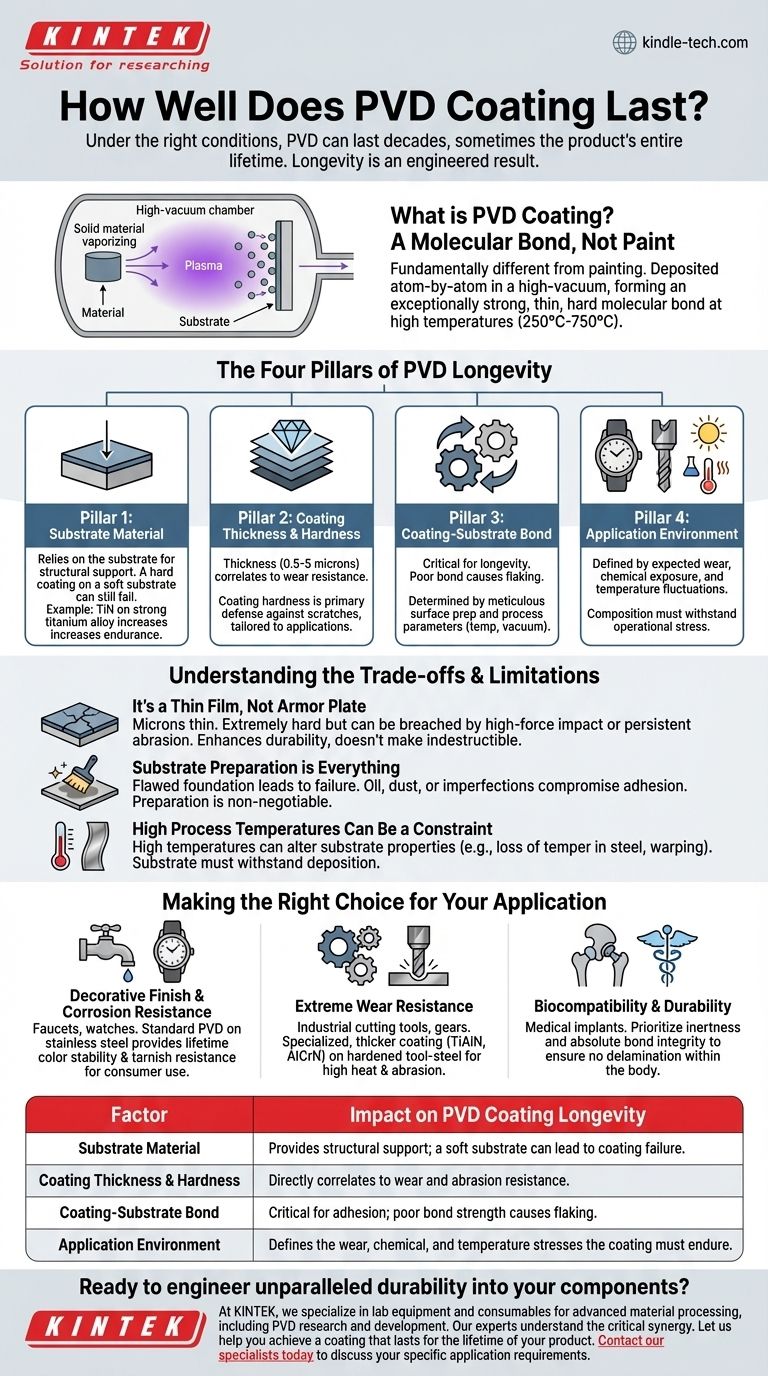

Что такое PVD-покрытие? Молекулярная связь, а не краска

Физическое осаждение из паровой фазы (PVD) принципиально отличается от традиционного гальванического покрытия или окраски. Это не слой жидкости, который высыхает на поверхности.

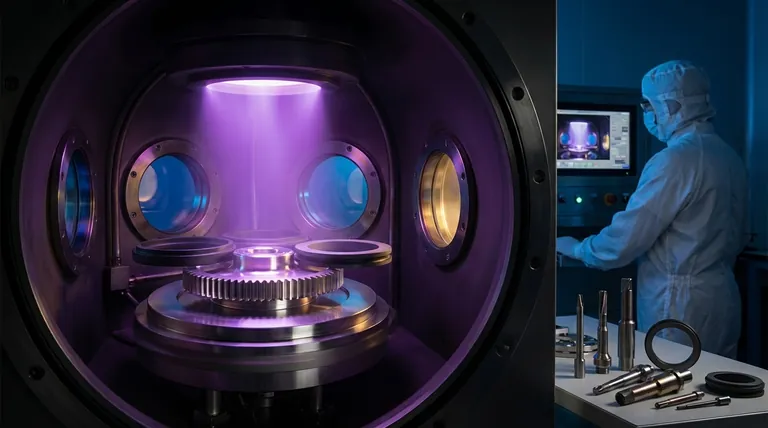

Процесс осаждения

Процесс происходит в высоковакуумной камере. Твердый материал, такой как нитрид титана, испаряется в плазму.

Затем эта плазма осаждается, атом за атомом, на компонент ("подложку"). Это создает очень тонкую, твердую и прочно связанную пленку на поверхности.

Изменение на молекулярном уровне

Поскольку это происходит на молекулярном уровне и часто при высоких температурах (от 250°C до 750°C), покрытие образует исключительно прочную связь с подложкой. Вот почему PVD-покрытия известны своей превосходной устойчивостью к износу и коррозии по сравнению с другими методами.

Четыре столпа долговечности PVD

Долговечность PVD-покрытия не случайна. Она определяется четырьмя взаимосвязанными факторами. Понимание их является ключом к выбору покрытия, которое будет соответствовать вашим ожиданиям.

Столп 1: Материал подложки

Производительность PVD-покрытия неразрывно связана с материалом, на который оно нанесено. Покрытие представляет собой тонкую пленку, обычно толщиной от 0,5 до 5 микрон, и опирается на подложку для своей структурной поддержки.

Твердое покрытие на мягкой подложке все равно будет легко деформироваться, потенциально раскалывая покрытие. Базовый материал определяет общую прочность и усталостную стойкость конечного продукта.

Например, покрытие из нитрида титана (TiN) на прочном титановом сплаве может значительно увеличить выносливость и предел усталости компонента.

Столп 2: Толщина и твердость покрытия

Толщина напрямую коррелирует с износостойкостью. Более толстое покрытие будет дольше изнашиваться в абразивных условиях.

Однако твердость самого материала покрытия является основной защитой от царапин и износа. Различные PVD-материалы предлагают разные уровни твердости, адаптированные для конкретных применений.

Столп 3: Связь покрытия с подложкой

Самое прочное, самое твердое покрытие бесполезно, если оно отслаивается. Прочность связи между покрытием и подложкой, пожалуй, является наиболее важным фактором долговечности.

Эта связь определяется тщательной подготовкой поверхности и конкретными параметрами процесса PVD, включая температуру и вакуумное давление. Плохая связь является наиболее частой причиной преждевременного отказа PVD.

Столп 4: Среда применения

Корпус часов с PVD-покрытием, подвергающийся случайному трению, прослужит гораздо дольше, чем промышленный режущий инструмент с PVD-покрытием, ежедневно подвергающийся экстремальному нагреву и абразивному износу.

Вы должны определить ожидаемый износ, химическое воздействие и температурные колебания. Состав и толщина покрытия должны быть выбраны таким образом, чтобы выдерживать конкретную рабочую среду.

Понимание компромиссов и ограничений

Хотя PVD невероятно эффективно, это не непобедимое решение. Объективность требует признания его ограничений.

Это тонкая пленка, а не броневая плита

PVD-покрытие имеет толщину в микроны. Хотя оно чрезвычайно твердое и плотное, его можно пробить острым, сильным ударом или стереть экстремальным, постоянным абразивным воздействием. Оно повышает долговечность; оно не делает деталь неразрушимой.

Подготовка подложки — это все

Процесс PVD не может исправить дефектную основу. Любое масло, пыль или дефекты на поверхности подложки нарушат адгезию покрытия, что приведет к образованию пузырей или отслаиванию. Стоимость и время надлежащей подготовки поверхности не подлежат обсуждению.

Высокие температуры процесса могут быть ограничением

Высокие температуры, необходимые для многих PVD-процессов, могут изменять свойства материала подложки. Например, некоторые термообработанные стали могут потерять свою твердость, или некоторые сплавы могут деформироваться. Подложка должна быть способна выдерживать условия осаждения.

Правильный выбор для вашего применения

Чтобы получить необходимую производительность, вы должны сопоставить спецификацию PVD с вашей основной целью.

- Если ваша основная цель — декоративная отделка и коррозионная стойкость (например, смесители, часы): Стандартное PVD-покрытие на нержавеющей стали обеспечит пожизненную стабильность цвета и устойчивость к потускнению при обычном потребительском использовании.

- Если ваша основная цель — экстремальная износостойкость (например, промышленные режущие инструменты, шестерни): Вам потребуется специализированное, более толстое покрытие (например, TiAlN или AlCrN), нанесенное на закаленную инструментальную сталь, чтобы выдерживать высокие температуры и абразивный износ.

- Если ваша основная цель — биосовместимость и долговечность (например, медицинские имплантаты): Выбор покрытия и подложки должен отдавать приоритет инертности и абсолютной целостности связи, чтобы гарантировать отсутствие отслоения материала внутри тела.

Понимая эти контролирующие факторы, вы можете эффективно спроектировать долговечность вашего продукта.

Сводная таблица:

| Фактор | Влияние на долговечность PVD-покрытия |

|---|---|

| Материал подложки | Обеспечивает структурную поддержку; мягкая подложка может привести к разрушению покрытия. |

| Толщина и твердость покрытия | Напрямую коррелирует с износостойкостью и стойкостью к истиранию. |

| Связь покрытия с подложкой | Критически важна для адгезии; плохая прочность связи вызывает отслаивание. |

| Среда применения | Определяет нагрузки на износ, химическое воздействие и температурные нагрузки, которые должно выдерживать покрытие. |

Готовы обеспечить беспрецедентную долговечность ваших компонентов? Долговечность PVD-покрытия — это точная наука. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передовой обработки материалов, включая исследования и разработки PVD. Наши эксперты понимают критическую синергию между подложкой, материалом покрытия и параметрами процесса. Позвольте нам помочь вам создать покрытие, которое прослужит весь срок службы вашего продукта. Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваши конкретные требования к применению и найти правильное решение PVD для вашей лаборатории или производственных нужд.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для спекания зубной керамики

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов