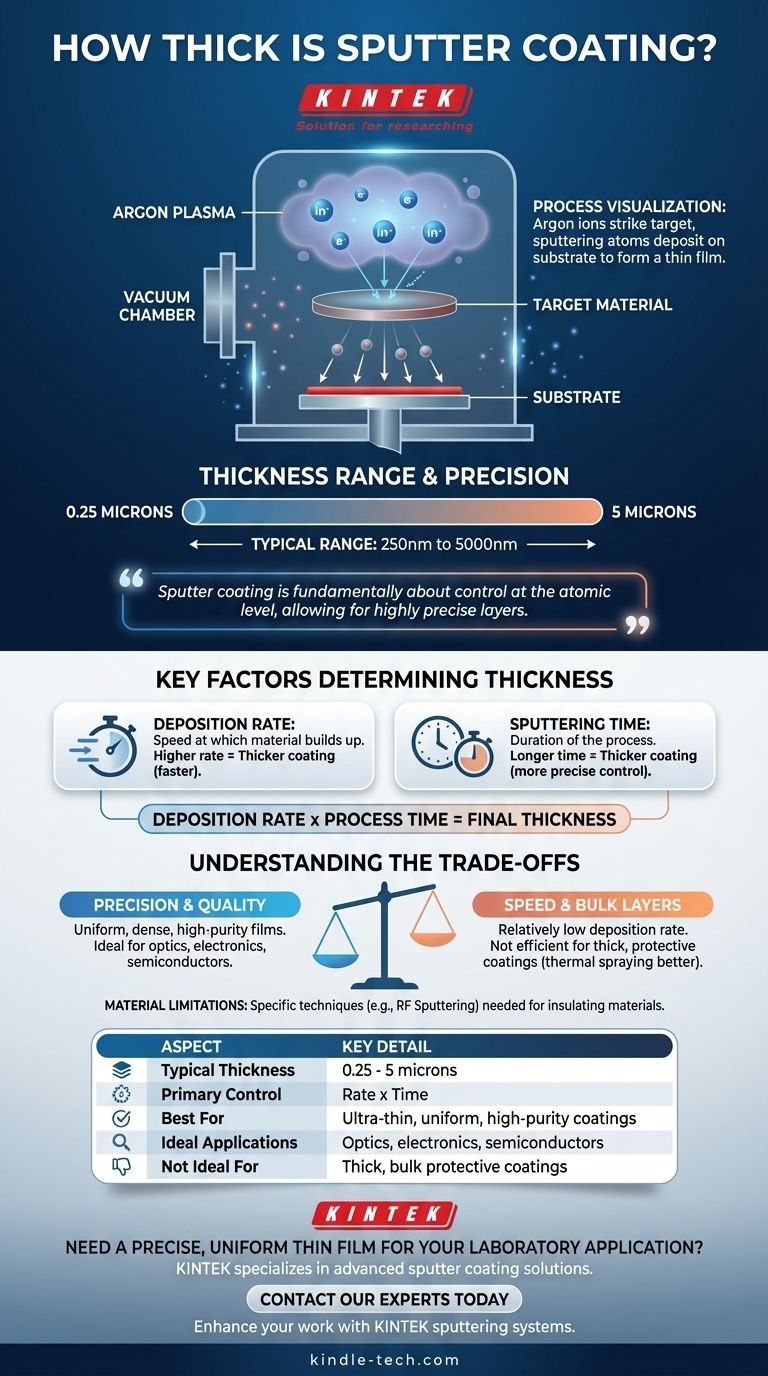

Коротко говоря, напыление — это метод осаждения тонких пленок. Полученная толщина покрытия обычно варьируется от 0,25 до 5 микрон. Этот процесс разработан для обеспечения точности и однородности в очень малых масштабах, а не для создания толстых, объемных слоев материала.

Напыление по своей сути заключается в контроле на атомном уровне. Конечная толщина не является фиксированным свойством, а является прямым результатом продолжительности процесса и скорости осаждения, что позволяет создавать высокоточные слои, измеряемые в нанометрах или микронах.

Как работает напыление

Основной механизм

Напыление — это процесс физического осаждения из паровой фазы (PVD), который происходит в вакууме. Он начинается с введения инертного газа, обычно аргона, в вакуумную камеру.

Прикладывается высокое напряжение, в результате чего газ аргон образует плазму из положительно заряженных ионов.

От мишени к подложке

Эти энергичные ионы аргона ускоряются в направлении исходного материала, известного как мишень. Когда ионы ударяются о мишень, они физически выбивают, или «распыляют», атомы материала мишени.

Эти распыленные атомы перемещаются через вакуум и осаждаются на желаемый объект, называемый подложкой, образуя тонкую однородную пленку.

Ключевые факторы, определяющие толщину

Скорость осаждения

Основным фактором, контролирующим толщину, является скорость осаждения. Это скорость, с которой материал распыляется с мишени и накапливается на подложке.

Более старые методы, такие как простое постоянное напыление, страдали от низких скоростей осаждения, что делало процесс очень медленным. Современные системы улучшили это, но это остается ключевой переменной.

Время напыления

Конечная толщина является прямой функцией скорости осаждения, умноженной на время процесса. Чтобы создать более толстое покрытие, вы просто запускаете процесс на более длительный срок.

Эта линейная зависимость позволяет чрезвычайно точно контролировать конечную толщину пленки, что критически важно для применений в оптике и электронике.

Понимание компромиссов

Точность важнее скорости

Ключевым преимуществом напыления является его способность создавать исключительно однородные, плотные и высокочистые пленки с точным контролем толщины.

Однако эта точность достигается ценой скорости. По сравнению с другими методами нанесения покрытий, такими как термическое напыление, напыление имеет относительно низкую скорость осаждения. Это неэффективный метод для нанесения толстых защитных слоев.

Ограничения по материалам

Хотя современные методы расширили диапазон материалов, поддающихся напылению, исторически процесс был ограничен. Простое постоянное напыление, например, не может использоваться для изолирующих материалов.

Это ограничение было в значительной степени преодолено с помощью таких технологий, как ВЧ (радиочастотное) напыление, но оно подчеркивает, что конкретная техника должна соответствовать осаждаемому материалу.

Правильный выбор для вашей цели

Пригодность напыления полностью зависит от требований вашего приложения к толщине и точности.

- Если ваша основная цель — ультратонкий, высокооднородный слой для оптики или электроники: Напыление — идеальный выбор благодаря исключительному контролю и качеству.

- Если ваша основная цель — толстое, прочное покрытие для износостойкости или коррозионной стойкости: Другие методы, такие как термическое напыление или гальваника, могут быть более практичными и экономически эффективными.

- Если ваша основная цель — нанесение покрытия на изолирующий материал, такой как керамика: Вы должны убедиться, что конкретная техника напыления, такая как ВЧ-напыление, способна работать с непроводящими мишенями.

В конечном итоге, понимание того, что напыление превосходно в точности, позволяет вам выбрать его для тех применений, где оно действительно проявляет себя наилучшим образом.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Типичный диапазон толщины | от 0,25 до 5 микрон (от 250 до 5000 нанометров) |

| Основной фактор контроля | Скорость осаждения x Время процесса |

| Лучше всего подходит для | Ультратонких, однородных, высокочистых покрытий |

| Идеальные применения | Оптика, электроника, полупроводники |

| Не подходит для | Толстых, объемных защитных покрытий |

Нужна точная, однородная тонкая пленка для вашего лабораторного применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая передовые решения для напыления, которые обеспечивают контролируемую толщину и высококачественные результаты, необходимые для ваших исследований. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы напыления могут улучшить вашу работу!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий