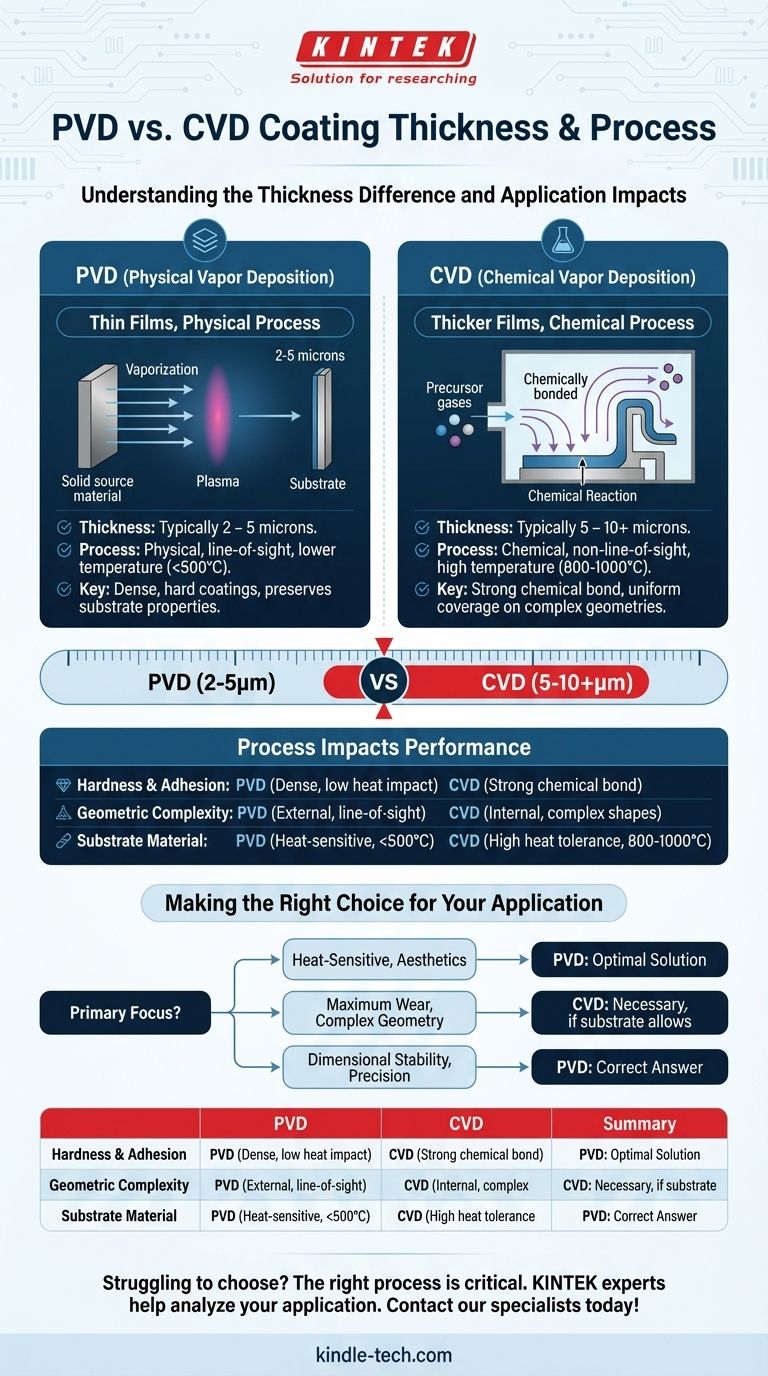

Как общее правило, покрытия, нанесенные методом физического осаждения из паровой фазы (PVD), тоньше покрытий, нанесенных методом химического осаждения из паровой фазы (CVD). Пленки PVD обычно имеют толщину от 2 до 5 микрон, тогда как пленки CVD значительно толще, обычно от 5 до 10 микрон и более.

Разница в толщине — это не произвольный выбор; это прямой результат фундаментального процесса, используемого для создания покрытия. PVD физически осаждает тонкий слой, в то время как CVD химически наращивает более толстый слой, и это различие является ключом к пониманию того, какой процесс подходит для вашего применения.

Основное различие: Процесс определяет свойства

Толщина покрытия является прямым следствием метода его нанесения. PVD и CVD — это совершенно разные процессы на молекулярном уровне, что объясняет разницу в их толщине, производительности и идеальных сценариях использования.

Как работает PVD: Физическое осаждение

PVD — это физический процесс, требующий прямой видимости. В вакуумной камере твердый исходный материал испаряется в плазму атомов или молекул. Затем эти частицы движутся по прямой линии и конденсируются на поверхности подложки, наращивая тонкий, плотный слой слой за слоем.

Ключевым свойством здесь является более низкая температура процесса. Поскольку он не зависит от высокой температуры для инициирования реакции, PVD может использоваться на более широком спектре материалов, включая те, которые чувствительны к теплу.

Как работает CVD: Химическая реакция

CVD — это химический процесс. В камеру вводятся газы-прекурсоры, где они вступают в реакцию на поверхности нагретой подложки. Эта химическая реакция «выращивает» новый материал непосредственно на детали, образуя покрытие, химически связанное с поверхностью.

Этот метод не ограничен прямой видимостью, что позволяет газам обтекать сложные детали и проникать внутрь для получения высокооднородного покрытия. Однако высокие температуры, необходимые для процесса, являются критическим ограничивающим фактором.

Как толщина и процесс влияют на производительность

Выбор между PVD и CVD — это не просто вопрос нескольких микрон. Это сопоставление характеристик процесса с вашей инженерной целью.

Твердость и адгезия

Хотя более толстые покрытия, такие как CVD, часто ассоциируются с превосходной износостойкостью, реальность более сложна. Высокотемпературный процесс CVD может создать исключительно прочную химическую связь (диффузионный слой) с подложкой.

Покрытия PVD, хотя и тоньше, часто чрезвычайно плотные и твердые. Более низкая температура нанесения также позволяет избежать изменения твердости или внутренней структуры материала подложки, что является большим преимуществом для прецизионных инструментов.

Геометрическая сложность

CVD превосходно подходит для нанесения покрытий на сложные формы. Поскольку осаждение происходит за счет потока газа, оно может равномерно покрывать внутренние каналы, острые углы и замысловатые геометрии.

Природа PVD, требующая прямой видимости, делает его идеальным для внешних поверхностей, но он с трудом покрывает глубокие углубления или внутренние отверстия без сложного вращения детали и крепления.

Материал подложки

Это часто является решающим фактором. Высокая температура процесса CVD (часто 800–1000°C) приведет к отжигу, размягчению или деформации многих стальных инструментов и других термочувствительных материалов.

Гораздо более низкая температура процесса PVD (обычно ниже 500°C) делает его единственным жизнеспособным вариантом для деталей, которые не выдерживают термической деформации.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим. Ваш выбор зависит от четкого понимания присущих им компромиссов.

Компромисс PVD: Более тонкие пленки и прямая видимость

Покрытия PVD, как правило, тоньше и могут обеспечивать меньший защитный буфер в условиях экстремального износа по сравнению с толстыми покрытиями CVD. Кроме того, его нанесение с прямой видимостью требует тщательной ориентации детали для обеспечения равномерного покрытия.

Компромисс CVD: Высокая температура и воздействие на окружающую среду

Основным недостатком CVD является высокая температура процесса, которая значительно ограничивает диапазон совместимых материалов подложки. Процесс также включает летучие химические прекурсоры и создает опасные побочные продукты, требующие тщательного обращения и утилизации, что делает его менее экологичным, чем PVD.

Внешний вид и универсальность

PVD предлагает огромное количество эстетических вариантов. Его можно использовать для создания покрытий, которые являются прозрачными, отражающими или определенного цвета. Покрытия CVD, напротив, обычно непрозрачны и предлагают очень ограниченный контроль над внешним видом.

Сделайте правильный выбор для вашего применения

Выбор правильного покрытия требует баланса между потребностями детали и возможностями процесса.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы или достижение определенных оптических свойств: PVD является превосходным выбором благодаря более низким температурам процесса и декоративной универсальности.

- Если ваш основной фокус — максимальная износостойкость на прочной подложке или нанесение покрытий на сложные внутренние геометрии: CVD часто является необходимым решением, при условии, что ваша деталь выдерживает высокую температуру.

- Если ваш основной фокус — стабильность размеров для прецизионного компонента: PVD почти всегда является правильным ответом, поскольку он не приведет к деформации или изменению основных свойств подложки.

В конечном счете, понимание того, что толщина является следствием лежащего в основе процесса — физического осаждения по сравнению с химической реакцией — является ключом к выбору правильного покрытия для вашей инженерной цели.

Сводная таблица:

| Тип покрытия | Типичная толщина | Ключевая характеристика процесса |

|---|---|---|

| PVD | 2 - 5 микрон | Физический, прямая видимость, низкая температура (< 500°C) |

| CVD | 5 - 10+ микрон | Химическая реакция, не прямая видимость, высокая температура (800-1000°C) |

Испытываете трудности с выбором между покрытием PVD или CVD для ваших компонентов? Правильный процесс нанесения покрытия имеет решающее значение для производительности, долговечности и экономической эффективности. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши эксперты могут помочь вам проанализировать ваше применение — будь то термочувствительные инструменты, сложные геометрии или максимальная износостойкость — и порекомендовать оптимальное решение.

Свяжитесь с нашими специалистами по покрытиям сегодня, чтобы обсудить требования вашего проекта и обеспечить выбор идеального покрытия для вашего успеха.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок